-Sector eléctrico enfrenta a la corrosión

- Autor Original: Alejandra García Vélez, obtenido del sitio web INPRA LATINA todo en pinturas y recubrimientos

- Traducido y Editado por: IARCOR INTERNACIONAL

- Fuente: https://www.zonadepinturas.com/

Un colapso que obligue a detener el suministro de energía es una de las consecuencias que puede traer un manejo inadecuado de la corrosión en la infraestructura eléctrica, de ahí la importancia de apostarle a un sistema de control corrosivo eficaz.

En el caso del sector eléctrico, los principales problemas de corrosión que se presentan en las subestaciones y líneas de transmisión tienen relación con la exposición a ambientes agresivos, costeros, por ejemplo, en los que la única estrategia a utilizar es implementar recubrimientos que le agreguen a la estructura la durabilidad que necesita.

Para hablar sobre los parámetros que deben tenerse en cuenta al momento de trabajar la corrosión en este sector, INPRA LATINA invitó a Cristian Sánchez, quien es ingeniero civil en metalurgia y magíster en ciencias de la ingeniería; encargado de soporte técnico y postventa de la división recubrimientos de la compañía BBosch S.A. y docente del departamento de Ingeniería metalúrgica de la Universidad de Santiago de Chile.

Para empezar, Sánchez explicó que el estándar de protección en estructuras de líneas y subestaciones es el galvanizado por inmersión en caliente, pero que en ocasiones este debe ser complementado si el ambiente es muy agresivo, de forma que se aprovechan las características de sinergia que existen entre diferentes tipos de recubrimientos para generar lo que es conocido como un sistema de protección dúplex.

“El galvanizado por inmersión es una solución de alta durabilidad y sin mantenimiento. Sin embargo, cuando se expone a ambientes de alta agresividad no entrega la durabilidad necesaria; en este caso se debe reforzar la protección del galvanizado con un sistema de pinturas seleccionado según ISO 12944”, explicó.

Para determinar si la utilización del galvanizado es suficiente por sí solo, si hace falta aplicar un sistema dúplex o si es necesario evaluar alternativas diferentes de protección, como las basadas en zinc, es imprescindible evaluar factores como el ambiente corrosivo al que serán expuestas las estructuras, la durabilidad esperada del recubrimiento, si se realizará aplicación en terreno o en taller, costos de inversión, así como los costos de mantenimiento en el tiempo.

Otra recomendación dada por Sánchez fue no incurrir en el error típico de no utilizar las metodologías estandarizadas que existen para la aplicación de los recubrimientos. Para él, seguir normas como la ISO 14713 o la ISO 12944, es fundamental.

LOS CASOS

Al indagar sobre la situación de este sector en América Latina, Cristian Sánchez se refirió al caso puntual chileno, explicando que este país cuenta con más de 4.000 Km de costa, sobre los cuales se ubican las plantas de generación termoeléctricas, lo que aumenta la vulnerabilidad frente a la corrosión por las agresivas condiciones de los ambientes costeros.

Además, señaló que mientras las líneas y subestaciones utilizan el sistema de galvanizado o dúplex, para las estructuras de las plantas aún no existe un modelo estándar, por lo que muchas veces se protegen con pinturas que no son las más adecuadas. Sánchez señaló también que existe un “desconocimiento de las oficinas de ingeniería en temas relacionados con corrosión”.

A pesar de lo anterior, también destacó que existen varios proyectos exitosos en este campo. Como ejemplo puso a la central termoeléctrica a carbón Santa María Coronel, ubicada en el sur de Chile, la cual utilizó un galvanizado de 600 toneladas de barras de refuerzo para el hormigón del foso de bombeo de agua de mar para enfriamiento de equipos, obteniendo así una alta durabilidad y reduciendo la necesidad de mantenimiento.

RECUADRO

Caso de estudio en central termoeléctrica

La central termoeléctrica a carbón, Colbún S.A. ubicada en Puerto Coronel, Chile, es un ejemplo de la utilización de barras de refuerzo galvanizadas. BBosch fue la empresa que realizó el proyecto y su encargado de soporte técnico y postventa de la división recubrimientos, Cristian Sánchez, compartió los detalles.

Objetivo

Aplicación de barras de refuerzo galvanizadas en el foso de impulsión de agua de mar de refrigeración.

Proyecto

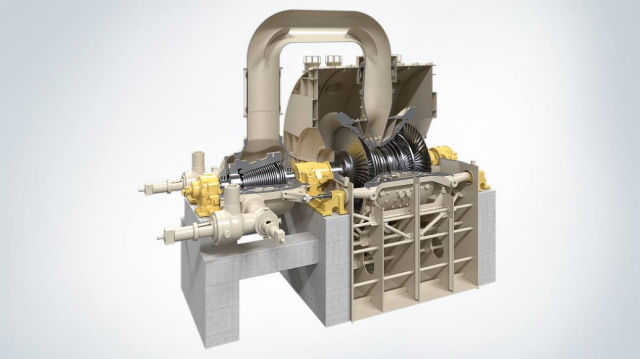

Instalación y operación en dos etapas, de dos turbinas a vapor de 350 mega watts (MW) de potencia cada una, con las que se entregan 700 MW al Sistema Interconectado Central (SIC) de Chile, que abastece de electricidad desde el municipio de Tal Tal hasta Chiloé.

Las dos unidades utilizan carbón pulverizado con una caldera para la generación de vapor, acompañada de un sistema para el control de emisiones.

El Sistema de Agua de Mar de refrigeración de las calderas de la nueva central incluye la captación, tratamiento, la impulsión hacia la planta y el retorno al mar. El flujo de agua es de 48.000 m3/h.

Inicialmente, se especifica la barra de refuerzo en negro del foso de impulsión de agua de mar para refrigeración, considerando un sobre espesor del recubrimiento de hormigón como medida de protección de la enfierradura contra la corrosión.

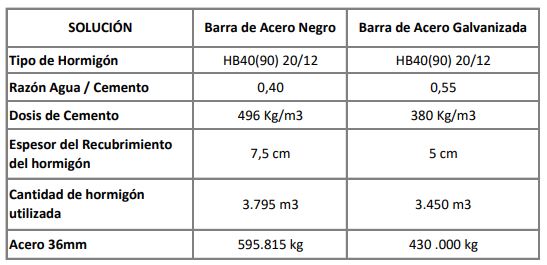

Se propuso la alternativa de proteger la enfierradura con galvanizado por inmersión en caliente, permitiendo disminuir el sobre espesor del recubrimiento de hormigón sobre las barras, y con esto generar inversiones similares con una mayor durabilidad. El costo de galvanizar las barras se asume con una menor cantidad de hormigón y acero, manteniendo la cuantía de acero por metro cúbico de hormigón, según se describe en la siguiente tabla.

Protección directa vs indirecta