-Futuro de la pintura de barcos

- Autor Original: Andy Hopkinson, Ralitsa ihaylova y Raouf Kattan, SAFINAH GROUP LTDA.

- Traducido y Editado por: IARCOR INTERNACIONAL

- Fuente: https://www.safinah-group.com/

El proceso de aplicación de revestimientos a los barcos, la preparación de la superficie asociada y las actividades de inspección para nuevas construcciones, reparación de diques secos y mantenimiento apenas ha cambiado en los últimos 50 años. Sin embargo, las regulaciones han dado como resultado cambios en la formulación de la pintura y una mayor presión sobre los propietarios de barcos y los astilleros para que consideren soluciones más respetuosas con el medio ambiente que reduzcan el desperdicio y el impacto en la salud, la seguridad y el medio ambiente.

EL PUNTO DE VISTA ACTUAL

En cualquier reunión de expertos en revestimientos, uno de los lamentos habituales es que los revestimientos fallan debido a una mala preparación de la superficie y / o una mala aplicación. Sin embargo, los datos del trabajo del autor durante más de 20 años han indicado que este no es necesariamente siempre el caso, y que si bien estos pueden ser síntomas de falla, no son, en la mayoría de los casos, la causa raíz de la falla. La implicación de esta conclusión es que, dadas las inspecciones necesarias para la certificación, los inspectores de revestimientos certificados no están llevando a cabo su tarea correctamente.

Un análisis de las fallas investigadas por los autores se resume por causa raíz en la imagen de portada que muestra cómo factores importantes como el diseño, la especificación y la selección de productos podrían afectar el desempeño de un recubrimiento.

Si bien los autores aceptan que puede haber una variabilidad considerable en la experiencia de los inspectores de recubrimientos y el personal de servicio técnico, los factores que determinan el desempeño de un recubrimiento se deciden mucho antes de que se lleve a cabo cualquier inspección de recubrimiento. La determinación de la idoneidad de una preparación de superficie para recubrimientos generalmente se basa en estándares visuales (por ejemplo, limpieza de la superficie), lo que puede hacer que una determinación objetiva sea muy difícil. Esto plantea un motivo de preocupación y la necesidad de un cambio de enfoque.

Para el trabajo de construcción de edificios, es claramente de interés para el astillero “hacerlo bien a la primera”, ya que esto minimiza el costo y el tiempo generales de un proyecto. En el dique seco, los contratistas suelen ser recompensados en función de las horas de trabajo, por lo que potencialmente el incentivo para mejorar el proceso es menor, y el tiempo y las presiones de la competencia tienden a reducir la calidad para garantizar las ganancias. El mantenimiento a bordo por parte de la tripulación tiene una gran variabilidad en términos de calidad y cantidad de trabajo realizado; sin embargo, es una proporción relativamente baja del presupuesto operativo general y esto tiende a relegarlo mucho más abajo en la lista de prioridades operativas para la mayoría de los armadores.

Se hace referencia a las normas fácilmente dentro de las especificaciones o en las hojas de datos técnicos, pero sin comprender las implicaciones para tareas específicas. Es un error común pensar que todas las normas se redactaron pensando en los barcos en lugar de para una amplia gama de actividades de recubrimientos que cubren una variedad de estructuras (desde edificios hasta vagones).

Por lo tanto, las normas deben estar sujetas a escrutinio y discusión antes de que cualquier proyecto comience a acordar cómo deben y serán aplicadas. Por lo tanto, existe una necesidad urgente de hacer que estas normas sean más relevantes para la industria del transporte marítimo y mejorar la integridad técnica de algunas (como IMO PSPC).

- EL PROCESO DE TOMA DE DECISIÓN

El Armador

Existen diferentes tipos de propietarios y patrones de propiedad que pueden afectar la selección de los revestimientos, el gasto y, en última instancia, el rendimiento, independientemente de la calidad del trabajo en la nueva construcción o durante la reparación, o el nivel de experiencia de los inspectores. Los propietarios se pueden dividir en cuatro categorías: privados, públicos, estatales y financieros.

El período de propiedad de los buques individuales difiere en promedio según el tipo de empresa. Por ejemplo, las empresas financieras (bancos, fondos, etc.) tienden a conservar los activos durante períodos de tiempo significativamente más cortos, mientras que las empresas estatales tienden a conservarlos durante mucho más tiempo. Además, las diferentes empresas tienen diferentes horizontes de inversión y los plazos para obtener el rendimiento de su inversión podrían ser significativamente diferentes y, por lo tanto, la disposición a invertir en la longevidad del buque también puede variar considerablemente.

Las embarcaciones pueden tener de cinco a ocho propietarios a lo largo de su vida, según el tipo. Los graneleros tienden a tener más propietarios en promedio que tanto los buques tanque como los portacontenedores. También se encontró que el primer propietario tiende a quedarse con el activo por más tiempo, lo que generalmente cubre el primer y segundo relevamientos especiales.

Sin embargo, la vida económica de los barcos es finita y, en promedio, duran unos 25 años. Cuando se aplican regulaciones estrictas que requieren modificaciones costosas, muchos propietarios tienden a desechar el tonelaje más antiguo, por lo que la vida económica promedio de una embarcación se acorta. Para los buques con múltiples propietarios, esto da lugar a frecuentes cambios de propiedad y períodos de propiedad muy breves. Para los armadores cuya principal prioridad es generar ganancias en función de las fluctuaciones del mercado, y que tienden a comprar y vender embarcaciones de manera especulativa, hay pocos incentivos para gastar en el proceso de revestimientos y mantenimiento general.

Todos estos factores hacen que la gestión de los recubrimientos sea problemática, ya que cada cambio de propietario puede resultar en un cambio en la especificación del recubrimiento y en el fabricante del recubrimiento, lo que hace que el proceso de recubrimiento sea único entre los diversos sistemas de ingeniería a bordo del barco, o que rara vez se vea un cambio de proveedor.

En términos de integridad de los buques, las sociedades de clasificación tienen un papel clave, ya que a menudo son la autoridad reconocida para evaluar los revestimientos en los tanques de carga de lastre y petróleo crudo. Los propietarios de barcos también cambian de Sociedad de Clasificación por diversas razones (por ejemplo, cuando se vende un barco).

El cambio de propiedad y la Sociedad de Clasificación puede llevar a una falta de continuidad en términos de un conocimiento profundo de cómo se desempeñan los recubrimientos en servicio y, de manera similar, cuando ocurre un cambio de proveedor de pintura, esto también limita la medida en que las lecciones aprendidas sobre el desempeño. se puede poner en práctica. Por lo general, esto ha limitado los intentos de extraer datos significativos sobre el rendimiento del recubrimiento en diferentes fabricantes y tipos de recubrimiento.

El Proveedor de Equipos

El mercado marino de equipos de preparación de superficies y aplicación de recubrimientos es limitado y pequeño en comparación con las necesidades de otras industrias manufactureras que tienen más clientes y pueden generar mayores ventas que el mercado marino. En consecuencia, el desarrollo de la preparación de superficies y la tecnología de aplicación tiende a dominar en estos mercados donde la producción en masa justifica fácilmente la inversión en automatización.

La tecnología de proceso de recubrimiento utilizada en la industria del transporte marítimo es muy madura y se encuentra en la fase en la que se están exprimiendo todos los beneficios posibles de la tecnología existente para mantener el ritmo.

El Contratista de Recubrimientos

Debido al nivel de madurez de la tecnología utilizada en la aplicación de recubrimientos, existen muy pocas barreras de entrada para una nueva empresa, y esto ha llevado a la existencia de numerosas pequeñas empresas contratistas de recubrimientos que a menudo son utilizadas por astilleros y empresas de reparación de barcos como forma de equilibrar la demanda de mano de obra durante el proceso de construcción o reparación. Por tanto, el mercado es competitivo; por ejemplo, más de 40 empresas contratistas de recubrimientos están presentes solo en Singapur. Algunas empresas han tratado de establecerse como actores internacionales, pero generalmente sufren una desventaja de costos y el mercado no les ofrece mucho margen para aumentar los precios para reflejar el servicio o la tecnología “superior” que pueden brindar.

El departamento de recubrimientos suele estar bajo la supervisión de un “gerente” de recubrimientos, que en la mayoría de los casos no tiene una educación universitaria, pero que por lo general ha ascendido de rango en base a la experiencia y las habilidades del oficio. La calificación probable que se posea será la de un inspector de recubrimientos, como SSPC, FROSIO, ICorr, NACE o equivalente. En muchos de los principales astilleros hay un número creciente de químicos e ingenieros de corrosión calificados que asumen esta función o apoyan al gerente.

Para la preparación de superficies y el trabajo de recubrimiento, el tipo de capacitación disponible es generalmente “en el trabajo” y tradicionalmente los requisitos son informales. Sin embargo, existe una tendencia creciente hacia la capacitación y certificación formales dentro de la industria. Esto sirve para indicar los desafíos que debe superar el proceso de recubrimiento para aumentar la productividad y proporcionar ahorros de costos a lo largo de la vida útil del recipiente.

El Astillero

De la misma forma que existen diferentes tipos de armadores, también existen diferentes tipos de astilleros: los que son productores de gran volumen de una variedad de embarcaciones, y los que son constructores especializados de menos embarcaciones (por ejemplo, cruceros o navales). constructores de barcos). Algunos construyen al aire libre y otros construyen en instalaciones cerradas. Las necesidades de producción de estos patios varían en términos de velocidad de construcción y rendimiento, que son factores importantes en la selección del recubrimiento, ya que afectan los tiempos de secado, los intervalos de repintado y las características clave de las imprimaciones de taller, como la intemperie, el corte y la soldadura.

El desarrollo de productos de revestimiento suele estar impulsado por las necesidades de los principales constructores navales, donde se vende la mayoría de los revestimientos marinos, y por lo tanto estos mercados se convierten en objetivos clave para los programas de desarrollo de productos de las empresas de revestimiento. Esto tiende a dar como resultado soluciones de rendimiento para estas grandes instalaciones, lo que requiere que las muchas instalaciones más pequeñas o los constructores especializados tengan que adaptar los productos a sus necesidades específicas.

Las regulaciones locales y las preocupaciones ambientales juegan cada vez más un papel clave en esta área. Por ejemplo, el uso de chorro abrasivo en algunos astilleros puede estar restringido o la necesidad de limitar las emisiones de compuestos orgánicos volátiles puede afectar negativamente el rendimiento de producción de una instalación.

- RETOS Y POSIBLES SOLUCIONES.

Uno de los problemas clave es la falta de coordinación entre la nueva construcción y los requisitos en servicio. En las construcciones nuevas, el equipo se centra principalmente en la entrega del buque a tiempo y dentro del presupuesto y, en muchos casos, se presta poca atención a los costos operativos y las necesidades en servicio.

En términos del proveedor de pintura, la capacidad de seguir un buque a lo largo de su vida se ve obstaculizada por los diferentes patrones de propiedad, lo que a menudo resulta en nuevos propietarios que cambian de proveedor de pintura y en intereses a corto plazo que tienden a conducir a un costo más bajo en lugar de lo mejor. práctica.

El interés del astillero en una embarcación es solo durante el período de garantía de 12 meses. La empresa de pintura tiene al astillero inicialmente como cliente, y luego como propietario, quien solo puede mantener la embarcación con la misma empresa de pintura hasta el próximo dique seco. Por lo tanto, a menudo hay poca consideración del desempeño a lo largo de la vida y cuál es la mejor manera de medirlo.

A menudo se dice hoy en día que los principales astilleros de nueva construcción ejercen demasiada influencia, y la presión de los precios sobre los propietarios para que acepten diseños estándar a menudo puede resultar en un aumento en los costos operativos de por vida.

Hasta que esto se resuelva mediante un mecanismo de retroalimentación adecuado, los esquemas de recubrimiento comprometerán los costos operativos futuros.

La situación se ve agravada por el hecho de que pocos propietarios de barcos emplean directamente a expertos en revestimientos y, cuando esto sucede, a menudo se los contrata para que formen parte del equipo de obra para una nueva construcción. Mientras tanto, en los departamentos técnicos de la oficina central o en la dirección de la empresa, hay muy pocas empresas que puedan afirmar tener una auténtica experiencia interna con respecto a la corrosión y los recubrimientos.

Los buques que se gestionan sufren aún más debido a la naturaleza competitiva de la industria y la resistencia natural del propietario a pagar por servicios “mejorados” cuando se considera que son responsabilidad del administrador del buque. Como ejemplo extremo, una empresa de gestión de buques podría no tener incentivos para adoptar soluciones novedosas que podrían ahorrarle dinero al cliente pero aumentar sus propios costos, que es posible que no pueda recuperar.

Esto implica que existe una necesidad en el mercado de un servicio de “gestión total del recubrimiento”, que pueda considerar los requisitos de ingeniería de por vida del sistema de recubrimiento, vinculados al barco en sí y no al propietario, y proporcionar a cada propietario un soporte las 24 horas del día para las necesidades de recubrimientos, incluido el análisis de comportamiento a más largo plazo, y proporcionar el especialista, los fletadores y otros.

- VARIABILIDAD DEL PROCESO

Uno de los desafíos clave que enfrenta el proceso de recubrimiento es el de la variabilidad o la previsibilidad. Al recubrir un espacio complejo, como un tanque de lastre, utilizando la normativa IMO PSPC y las guías de buenas prácticas proporcionadas por muchas empresas de pintura, se requiere un proceso de preparación manual de la superficie para proporcionar un acabado de limpieza Sa 2.5. El perfil de este acabado está en el rango de 30-75 micrones, mientras que el recubrimiento a aplicar está en el rango de 280-640 micrones, típicamente dos capas de pintura en áreas de geometría compleja. Así, el proceso de aplicación manual debe entregar una tolerancia de 360 micrones (la diferencia entre el espesor mínimo y máximo).

Se ha evaluado la variabilidad del rendimiento de la aplicación y los procesos actuales no son capaces de cumplir con estas estrictas tolerancias, lo que da como resultado un espesor de pintura elevado y / o superficies preparadas inadecuadamente.

- PROBLEMAS DE DISEÑO

La forma en que se diseñan los barcos, incluida su configuración estructural, se ha optimizado durante muchos años para garantizar la eficiencia y considerar parámetros clave como la capacidad de carga y la velocidad. Se ha prestado muy poca atención al concepto de diseño para revestimiento, y rara vez (si es que alguna vez) los autores han visto referencias a la norma ISO 12944-3 en cualquier especificación de pintura con su énfasis en el diseño para revestir características detalladas como festones y configuraciones de soldadura.

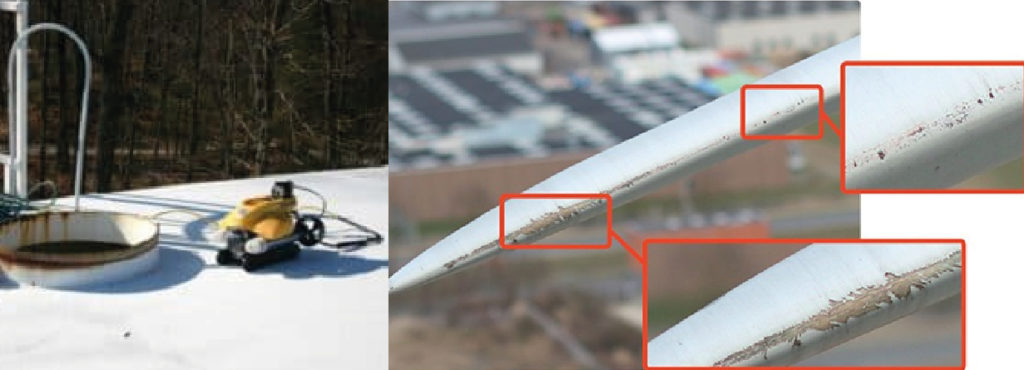

Los orificios de acceso estándar en los tanques son generalmente demasiado pequeños para que los trabajadores accedan fácilmente con el equipo y la iluminación necesarios, y dificultan mucho el proceso de ventilación y curado. El trabajo con un astillero holandés demostró que cuando se hace un esfuerzo adicional, los diseños se pueden modificar para reducir el número de bordes (una fuente regular de rotura y corrosión del recubrimiento), mejorar el acceso con orificios más grandes y reducir el área de superficie total para el recubrimiento que podría conducir a un considerable ahorro de costes para el astillero.

Sin embargo, todavía es común hoy en día ver diseños que, si bien pueden proporcionar ahorros de productividad en el trabajo de acero o el peso, crean problemas importantes en el servicio al usar metales diferentes, diseños geométricos complejos o proporcionan espacios reducidos que hacen que sea imposible preparar y recubrir adecuadamente. con la tecnología que está disponible en la actualidad.

El diseño hoy tiene sus limitaciones; Las reglas de clasificación requieren que las inspecciones estructurales clave se lleven a cabo en condiciones de plena competencia y, por lo tanto, resultan en un gasto considerable en la provisión de medios temporales de acceso.

- SOLUCIONES DE DISEÑO A FUTURO.

El uso de acero dulce probablemente prevalecerá en el futuro inmediato, pero el uso potencial de grafeno para permitir diferentes configuraciones estructurales para reemplazar el panel plano reforzado, como se ha previsto a menudo con paneles soldados con láser de núcleo corrugado, podría realizarse. Tal cambio permitiría una mayor eficiencia estructural y ofrecería diferentes opciones para la protección contra la corrosión y una superficie plana lisa para la aplicación de recubrimientos funcionales.

También se pueden realizar mejoras de diseño mediante actualizaciones de estándares como ISO 12944-3 para abordar problemas específicos relacionados con las estructuras marinas. Además, estos estándares deben estar referenciados en las especificaciones de diseño y revestimiento.

El acceso para el trabajo y la inspección es fundamental para el rendimiento durante toda la vida útil de los recubrimientos y el costo operativo de la embarcación.

Se ha realizado un esfuerzo considerable en el desarrollo de la tecnología de drones para realizar estudios, que los autores creen que tendrá un impacto considerable en el diseño de los buques en el futuro. Además, las tecnologías para la limpieza / inspección submarina del casco y la eliminación de revestimientos también evolucionarán y será necesario desarrollar diseños para tener en cuenta sus requisitos.

Otras áreas clave son, naturalmente, los tanques de carga, las bodegas y los tanques de carga de productos químicos. Para las bodegas de carga, es necesario investigar los problemas de abrasión y daños en el manejo de la carga y considerar nuevas configuraciones de diseño. Los intentos de utilizar acero inoxidable para los tanques de carga de productos químicos han tenido cierto éxito, pero esto a su vez plantea el problema de que se utilizan metales diferentes en los tanques de lastre adyacentes y, además, los aceros inoxidables no carecen de su necesidad de mantenimiento en forma de repasivación.

Por lo tanto, cualquier diseño debe tener como objetivo minimizar el desafío del recubrimiento durante la vida útil del recipiente con el resultado deseado: un diseño amigable con el recubrimiento, que se puede definir como uno que no solo es adecuado para mejorar la productividad del nuevo patio de construcción al tener un diseño más simple configuración estructural que minimiza la complejidad y, por lo tanto, el acceso y la facilidad de recubrimiento, pero que también está optimizada para los requisitos operativos y el régimen de mantenimiento probablemente adoptado, y proporciona integridad de los activos durante toda su vida útil.

Uno de los más importantes emitidos para recubrimientos en los últimos 30 años en términos de diseño estructural de embarcaciones ha sido el aumento en el número de diseños que son proporcionados directamente por un astillero que se enfoca en optimizar el tiempo de producción y la eficiencia durante el ciclo de construcción. , en lugar de las necesidades de por vida del propietario del activo.

- ESTRATEGIA DE RECUBRIMIENTO

Cada astillero de clase mundial tiene una estrategia de construcción bien definida que a menudo es muy detallada para el trabajo de acero y equipos, pero puede faltar en cómo la actividad de recubrimiento se puede integrar mejor en ella. La falta de aplicación de cualquier estrategia de recubrimiento a menudo se refleja en los niveles relativamente altos de retrabajo que se requieren en las actividades de recubrimiento debido a la mala integración del proceso de recubrimiento con otras actividades.

Un tema clave ha sido el aumento de los niveles de productividad en la construcción naval en general frente a un conjunto de tecnologías (preparación de superficies y aplicación de recubrimientos) que no han progresado en términos de productividad y luchan por proporcionar un rendimiento consistente / predecible en términos de limpieza de superficie y aplicación. (una línea de imprimación de taller totalmente automatizada es una excepción general a esta regla).

- ESTRATEGIA DE REVESTIMIENTO ACTUAL

La estrategia de construcción de hoy en día generalmente ofrece poco espacio para las actividades de recubrimiento a pesar de que a menudo son un proceso de cuello de botella. Muchos diseños y desarrollos de astilleros a menudo crean procesos desequilibrados al subestimar las necesidades del proceso de recubrimiento, ya sea en forma de muy pocos talleres, capacidad de transporte insuficiente o (como en la mayoría de los astilleros), la subsiguiente necesidad de reparar el recubrimiento recién aplicado. Hay que esforzarse más en desarrollar estrategias de recubrimiento que acepten las limitaciones de las tecnologías actuales.

- ESTRATEGIA DE REVESTIMIENTO FUTURA

Si la tecnología no cambia, las estrategias de recubrimiento deberán integrarse mejor en el proceso de producción e incluso se requerirán cosas simples como permitir más tiempo de ciclo para el trabajo de recubrimiento en invierno en comparación con el verano.

Sin embargo, continúan surgiendo oportunidades tecnológicas en forma de recubrimientos que son más resistentes al daño por trabajo en caliente, o tecnología de trabajo en caliente que es más tolerante con los sistemas de recubrimiento existentes. Las tecnologías de bajo aporte de calor para cortar y soldar, como el uso de láseres de alta potencia, podrían proporcionar tales soluciones, mientras que la tecnología actual limita la capacidad de “autocuración” de los revestimientos de alto espesor que se utilizan a menudo en los barcos.