Combate de la corrosión galvánica localizada en las conexiones empernadas de los espesadores y clarificadores de lodos por gravedad

POR R. A. Nixon, CORROSION PROBE, INC.; CORROSION TESTING LABORATORIES, INC.

La corrosión galvánica localizada de los mecanismos de rastrillo de acero al carbono recubiertos en las conexiones empernadas de acero inoxidable puede dar lugar a índices de corrosión significativamente elevados, especialmente cuando las conexiones se aprietan en exceso. Este problema se produce habitualmente en los espesadores y clarificadores de lodos por gravedad.

La mayoría de los recubrimientos epoxi utilizados para proteger eficazmente contra la corrosión los mecanismos de rastrillo son bastante frágiles una vez curados. Por lo tanto, si los tornillos de cabeza hexagonal o los pernos y tuercas de acero inoxidable se aprietan en exceso en las conexiones mecánicas, se producen daños en el recubrimiento en las zonas de contacto con los elementos de fijación o las arandelas. Esto deja al descubierto pequeñas zonas de acero al carbono sin recubrimiento, que se comportan de forma anódica frente a la mayor superficie catódica de los elementos de fijación de acero inoxidable. El acero al carbono desnudo también se corroe activamente debido a la corrosión por picaduras impulsada por el oxígeno y la corrosión bajo los depósitos. Por lo tanto, las tasas de corrosión son muy altas en los bordes y cerca de las caras de los orificios de los pernos.

Esta corrosión electrolítica, agravada por el par galvánico, favorece la corrosión por socavación, que provoca un mayor deterioro del recubrimiento, seguido de daños más extensos por corrosión del acero. En este escenario, lo más habitual es que el principal problema sea el ensanchamiento de los orificios de los pernos debido a la corrosión. Esto provoca el aflojamiento de las uniones empernadas y, en última instancia, el fallo de dichas uniones. Como consecuencia, los componentes del rastrillo se aflojan y causan daños mecánicos al concentrador de lodos o a los brazos de la estructura.

Este artículo describirá este problema común de corrosión asociado con el daño del recubrimiento protector en conexiones empernadas de metales diferentes y presentará un caso típico. A continuación, se explicará por qué los orificios ranurados para pernos son más susceptibles a sufrir daños por corrosión más agresiva que los orificios redondos. Además, se presentarán medidas eficaces que se pueden adoptar para prevenir este problema tan frecuente. Entre estas medidas se incluyen la selección adecuada del sistema de recubrimiento, el uso de arandelas no metálicas con arandelas de acero inoxidable, la reducción del número de conexiones empernadas y la aplicación de un sellador de polisulfuro flexible para sellar las conexiones empernadas tras la aplicación adecuada del recubrimiento.

Antecedentes

Los espesadores y clarificadores por gravedad suelen consistir en una tubería de entrada central, un pozo de calma central con o sin deflectores (baffles) para reducir el flujo turbulento, mecanismos de rastrillo tipo armadura para empujar los lodos hacia el centro del tanque y un sistema de canaletas para la eliminación del agua clarificada, que incluye deflectores de espuma y vertederos. Es una ambigüedad decir que estos mecanismos son difíciles de recubrir adecuadamente. El recubrimiento de los brazos en celosía y los refuerzos y soportes del pozo central, en particular, resulta tedioso debido a su geometría. Los múltiples ángulos y formas de los canales, repletos de bordes y esquinas delgados y de interfaces entre placas, hacen que estas estructuras sean difíciles de recubrir con una película protectora de buena calidad.

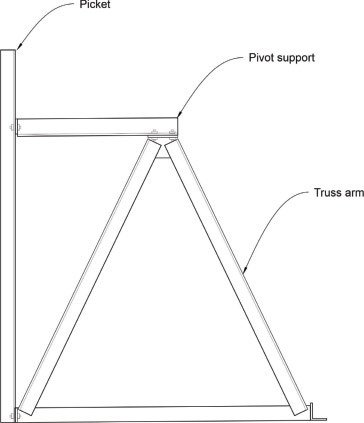

Fig. 1: Mecanismo del brazo del rastrillo del espesador por gravedad dañado. FOTOS CORTESÍA DEL AUTOR, SALVO QUE SE INDIQUE LO CONTRARIO.

Estos mecanismos se fabrican normalmente en taller y se montan in situ mediante soldaduras y uniones empernadas. La figura 1 (p. 17) muestra la configuración típica de los brazos de rastrillo de un espesador por gravedad. Es especialmente difícil conseguir una buena calidad de la película de recubrimiento en los bordes de los orificios de los pernos, lo que hace que estas zonas sean vulnerables a la corrosión una vez que los mecanismos de rastrillo entran en servicio.

La corrosión galvánica localizada en las conexiones empernadas es común en los mecanismos de rastrillo de espesadores y clarificadores por gravedad. Esto ocurre cuando se utilizan fijaciones de acero inoxidable para conexiones de acero al carbono recubierto.

Los pernos, tuercas y arandelas de acero inoxidable se utilizan habitualmente para facilitar la desconexión y el reapriete de las conexiones de los mecanismos, mientras que los sujetadores de acero al carbono tienden a corroerse con facilidad. Esto requiere cortar estos sujetadores durante futuros trabajos de mantenimiento. Dado que los sujetadores de acero inoxidable son más nobles electroquímicamente que los componentes de acero al carbono de los mecanismos, cualquier ruptura en los recubrimientos protectores del acero al carbono provoca corrosión galvánica localizada. Tenga en cuenta que cuando dos metales con diferentes potenciales eléctricos son eléctricamente continuos e inmersos en un electrolito común, generalmente se produce corrosión galvánica. Este es el caso habitual en las conexiones empernadas de espesadores por gravedad y clarificadores de aguas residuales. Estas rupturas del recubrimiento se producen comúnmente cuando las conexiones empernadas se aprietan hasta el punto de dañar el recubrimiento protector, exponiendo pequeñas áreas de acero al carbono desnudo.

Debido a que las áreas expuestas del acero al carbono son pequeñas en relación con la superficie expuesta de las superficies de acero inoxidable más nobles, se experimentan tasas de corrosión galvánica significativas.

Este problema se ve agravado por tres aspectos clave. En primer lugar, los recubrimientos más utilizados para la protección de mecanismos de acero son a base de epoxi. Estos recubrimientos tienden a ser bastante frágiles una vez curados, lo que los hace susceptibles a fracturarse al apretar las conexiones empernadas. En segundo lugar, es habitual que estas conexiones se aprieten en exceso, ya que no se suelen seguir los procedimientos de torqueo recomendados durante el montaje de mecanismos de inclinación o pozos centrales. Y en tercer lugar, la película de recubrimiento que se forma en los bordes de los orificios para pernos suele ser inadecuada. Las pequeñas áreas de acero al carbono desnudo se degradan en servicio de inmersión debido a diversos mecanismos de corrosión. Estos incluyen la corrosión electrolítica impulsada por oxígeno, la corrosión microbiológicamente influenciada (MIC) bajo depósito y la corrosión asociada con especies de azufre reducibles. Una vez corroída activamente, la corrosión del acero al carbono desnudo se ve intensificada por el contacto del metal diferente con el acero inoxidable más noble (catódico). Además, la relación entre el área catódica y la anódica es amplia en este par galvánico.

Fig. 2: Daños en el fondo del clarificador.

Esto incrementa la tasa de corrosión galvánica, especialmente donde las superficies de acero al carbono desnudo están en proximidad inmediata a las superficies catódicas de acero inoxidable. Esto resulta en altas tasas de corrosión en las conexiones empernadas.

Este daño por corrosión se manifiesta con mayor frecuencia en los bordes y las áreas cercanas a la superficie, en los orificios para pernos de dichas conexiones mecánicas. La Figura 2 muestra el resultado de esta corrosión galvánica que causa fallas en las conexiones empernadas. Los componentes del brazo de rastrillo se aflojan y terminan en el fondo del tanque. Las Figuras 3 y 4 ilustran este problema típico de corrosión galvánica en las conexiones empernadas de los brazos de rastrillo. Tenga en cuenta que los espesadores de lodos por gravedad son esencialmente versiones reducidas de los clarificadores circulares, diseñados para espesar lodos mediante la sedimentación de los biosólidos.

A medida que avanza esta corrosión localizada, se produce una socavación del sistema de recubrimiento, exponiendo más acero al carbono desnudo a las condiciones corrosivas. Con frecuencia, esta corrosión provoca el ensanchamiento de los orificios de los pernos.

Fig. 3: Corrosión galvánica en el mecanismo del brazo de rastrillo

Este ensanchamiento de los orificios de los pernos suele provocar el aflojamiento de las conexiones empernadas, con su consiguiente fallo. Esto puede provocar que el brazo del rastrillo y otros componentes del mecanismo se aflojen, causando daños mecánicos a los concentradores de lodos y a los brazos del rastrillo.

Fig. 4: Corrosión galvánica en la conexión empernadas

Historia de caso de un espesador por gravedad

En 2015, se instaló un nuevo espesador por gravedad en una gran planta de tratamiento de aguas residuales de Nueva Inglaterra. Este espesador de lodos entró en servicio en la primavera de 2015. En 2016 y 2017, se drenó y limpió para su mantenimiento e inspección anuales. No se identificaron componentes del mecanismo del rastrillo defectuosos ni sueltos en esas ocasiones.

Se documentó el descubrimiento de pernos sueltos, que se ajustaron durante las tareas de mantenimiento. En 2018, la unidad tuvo que ser retirada del servicio debido a un torque excesivo en el accionamiento del brazo del rastrillo. Tras la desaguada y la limpieza, la inspección reveló que los componentes del brazo del rastrillo (cuchillas raspadoras) se habían aflojado, lo que había causado daños mecánicos al mecanismo. El concentrador de lodos se había torcido y roto, lo que permitió la acumulación de lodos en el fondo del tanque.

Además, se descubrieron numerosas conexiones empernadas sueltas en los piquetes y en las conexiones del brazo del rastrillo de la cuchilla raspadora. Las figuras 5 y 6 muestran la configuración típica del brazo del rastrillo del espesador de lodos (con piquetes) y del concentrador de lodos.

Fig. 5: Diagrama de la configuración típica del brazo del rastrillo de un espesador de lodos

El mecanismo de inclinación del espesador por gravedad se construyó con acero al carbono recubierto. Se utilizaron tornillos hexagonales, tuercas y arandelas de acero inoxidable tipo 316 para las diversas conexiones empernadas, incluyendo los soportes de piquete a pivote y las conexiones de piquete a brazo de armadura (brazo de inclinación).

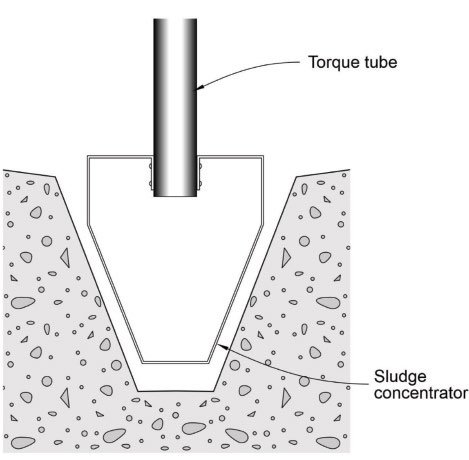

Fig. 6: Diagrama de la configuración típica de un concentrador de lodos

La Figura 7 muestra los brazos de rastrillo en 2015, antes de la puesta en servicio de la unidad. Esto muestra claramente que las arandelas se deformaron debido al apriete excesivo de algunas de estas conexiones empernadas.

Los brazos de rastrillo de acero al carbono, el pozo de afluente central y otros componentes más grandes del mecanismo se limpiaron con chorro abrasivo e imprimaron en el taller. Tras el montaje en campo, se aplicó una capa superior de epoxi al equipo. La imprimación de taller fue un poliuretano rico en zinc con un tiempo de repintado prolongado. El espesor total del sistema de recubrimiento varió ampliamente entre 4 y 15 milésimas de pulgada (espesor de película seca). Este autor considera que este sistema de recubrimiento es generalmente demasiado delgado para lograr una buena retención de los bordes en los brazos de armadura del mecanismo de rastrillo y sus componentes asociados. Excepto en los bordes y las caras planas de los elementos cerca de los orificios para pernos, el sistema de recubrimiento demostró un buen rendimiento.

Fig. 7: Brazos de ataque en 2015, antes de su puesta en servicio

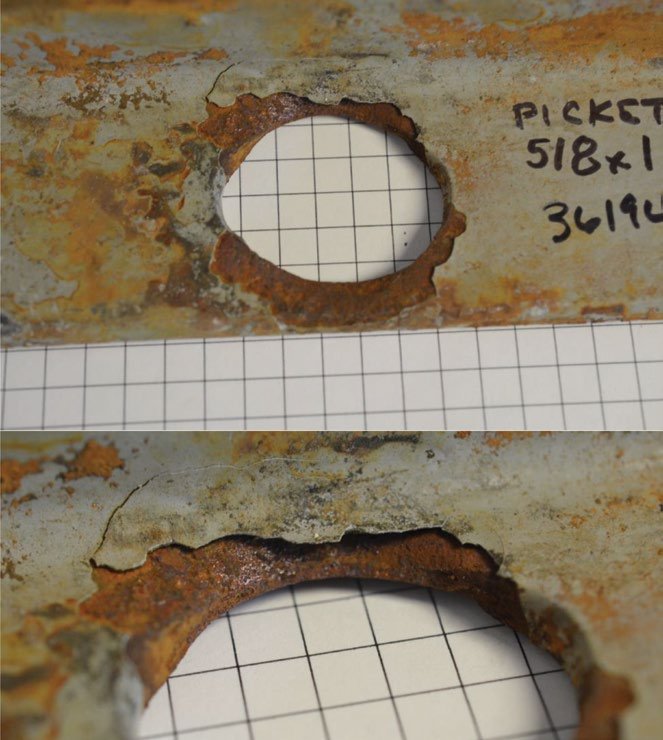

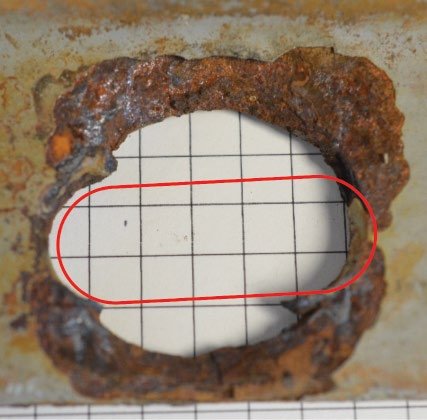

La Figura 8 muestra la presencia de pérdidas sustanciales por corrosión en los orificios ranurados para pernos de 16 mm x 31 mm de los piquetes, donde se conectan a los pivotes de los brazos de la armadura. Obsérvese el daño por corrosión y el ensanchamiento de estos orificios.

Fig. 8: Orificio ranurado para perno en la Muestra 2. La imagen inferior muestra el ataque suave a lo ancho de la ranura. Se observan grietas en el recubrimiento y el ataque está socavado por debajo. El contorno rojo en la imagen superior muestra las dimensiones originales aproximadas del orificio para perno.

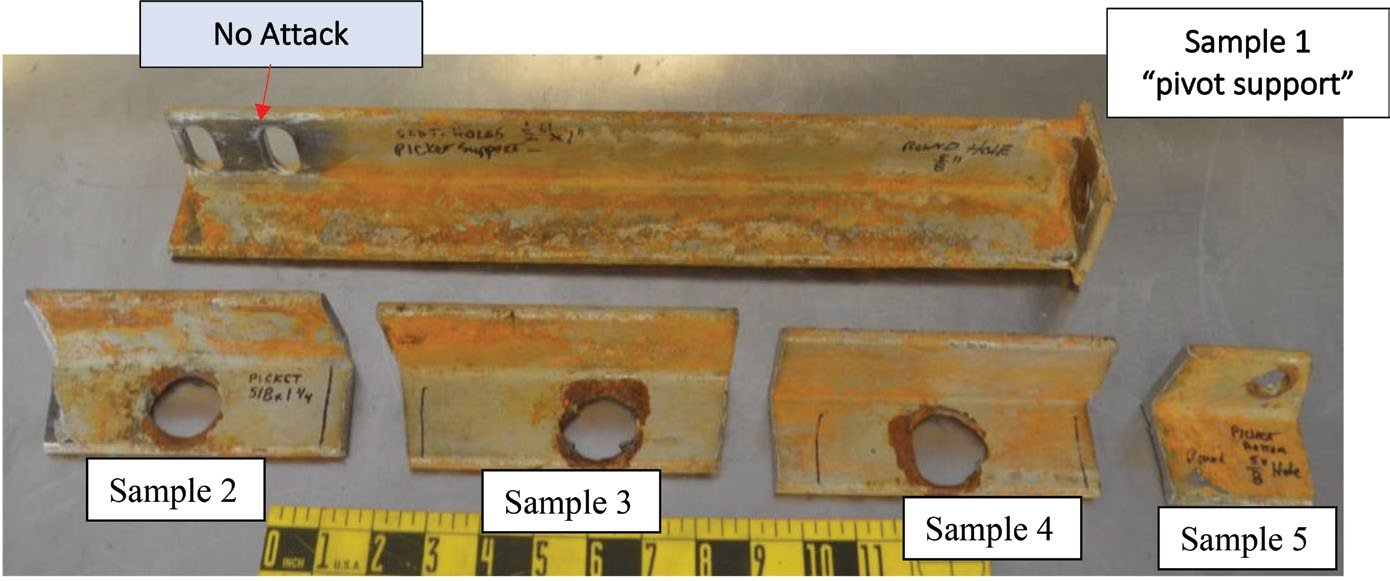

Curiosamente, los orificios ranurados con doble perno (1/2 pulgada de diámetro x 1 pulgada de largo) en los extremos de los soportes de pivote, en la conexión con los brazos de la armadura, no presentaron daños por corrosión. Estas conexiones son más sólidas gracias al doble perno. La Figura 9 muestra esta condición.

Fig. 9: Secciones de los brazos del rastrillo.

En la mayoría de los orificios para pernos redondos (generalmente de 5/8 de pulgada de diámetro), se observó poca corrosión, excepto donde la deformación de las arandelas de acero inoxidable era evidente debido al apriete excesivo de las conexiones. Las figuras 10 y 11 muestran la ausencia de ataque en los orificios redondos y la corrosión por apriete excesivo, respectivamente. La figura 12 revela la socavación típica del elemento recubierto y el ensanchamiento de los bordes de los orificios para pernos debido a la corrosión.

Fig. 10: Ausencia de ataque en orificios redondos

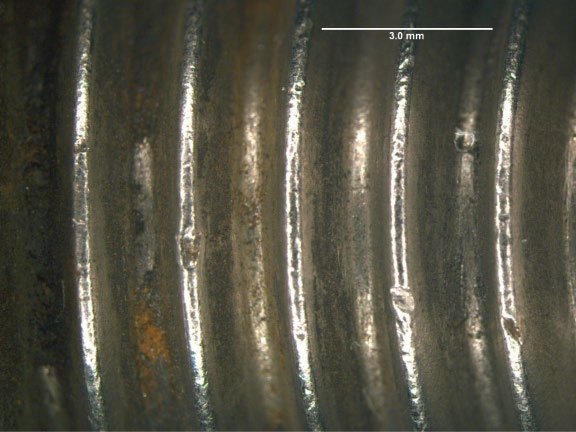

El examen de los diversos sujetadores de acero inoxidable en los mecanismos de rastrillo no mostró evidencia de corrosión por picaduras ni grietas, ni siquiera en las roscas (Fig. 13). La Figura 14 (p. 21) muestra una clara evidencia de corrosión galvánica del acero al carbono en los orificios para pernos donde los sujetadores de acero inoxidable conectaban las cuchillas rascadoras a los brazos del rastrillo. Estos orificios eran redondos antes de que las pérdidas por corrosión en los bordes los ensancharan.

Fig. 11: Estado corroído debido al apriete excesivo de las conexiones

Se observó mayor daño por corrosión y ensanchamiento de los orificios para pernos ranurados donde los sujetadores estaban demasiado apretados que en los orificios para pernos redondos. La Figura 15 muestra un hallazgo típico donde el desgaste por corrosión fue mayor en los bordes abiertos del orificio ranurado. Este daño más extenso se relaciona con una mayor fractura del recubrimiento a lo largo de los bordes expuestos de los orificios ranurados.

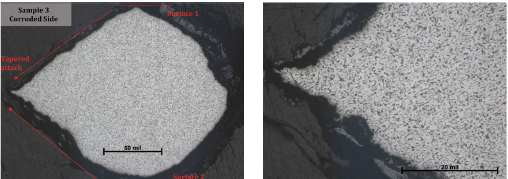

El análisis de laboratorio de los orificios de los pernos y los componentes del espesador corroídos reveló que el ensanchamiento de los orificios se orientaba principalmente perpendicularmente a la dimensión longitudinal de los orificios ranurados.

Fig. 12: Ranura en la Muestra 3. Un primer plano muestra el recubrimiento intacto en los extremos de la ranura (flechas rojas). La corrosión se encuentra en el centro de la ranura. El contorno rojo en la imagen superior muestra las dimensiones originales aproximadas del orificio ranurado.

Esto indicaba que la corrosión progresaba en dirección opuesta a la zona cubierta de contacto del sujetador (Fig. 15). Otros análisis de laboratorio mostraron lo siguiente:

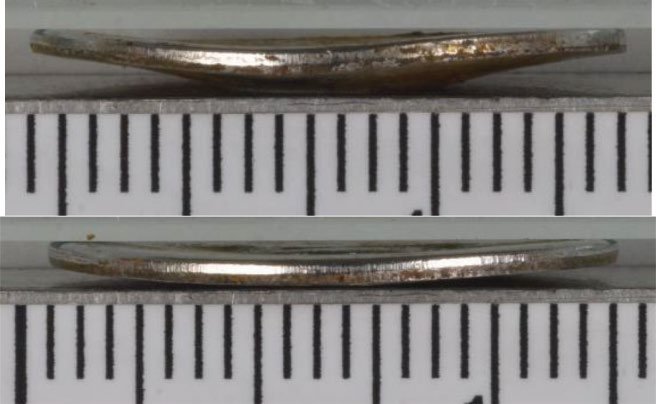

• La deformación de las arandelas de acero inoxidable era evidente, como se muestra en la Figura 16.

• El ataque corrosivo en la parte central de los pernos ranurados indicó que el ataque se ahusaba desde las dos superficies hacia la parte central del espesor de la pared del elemento de acero al carbono (Fig. 17, p. 22).

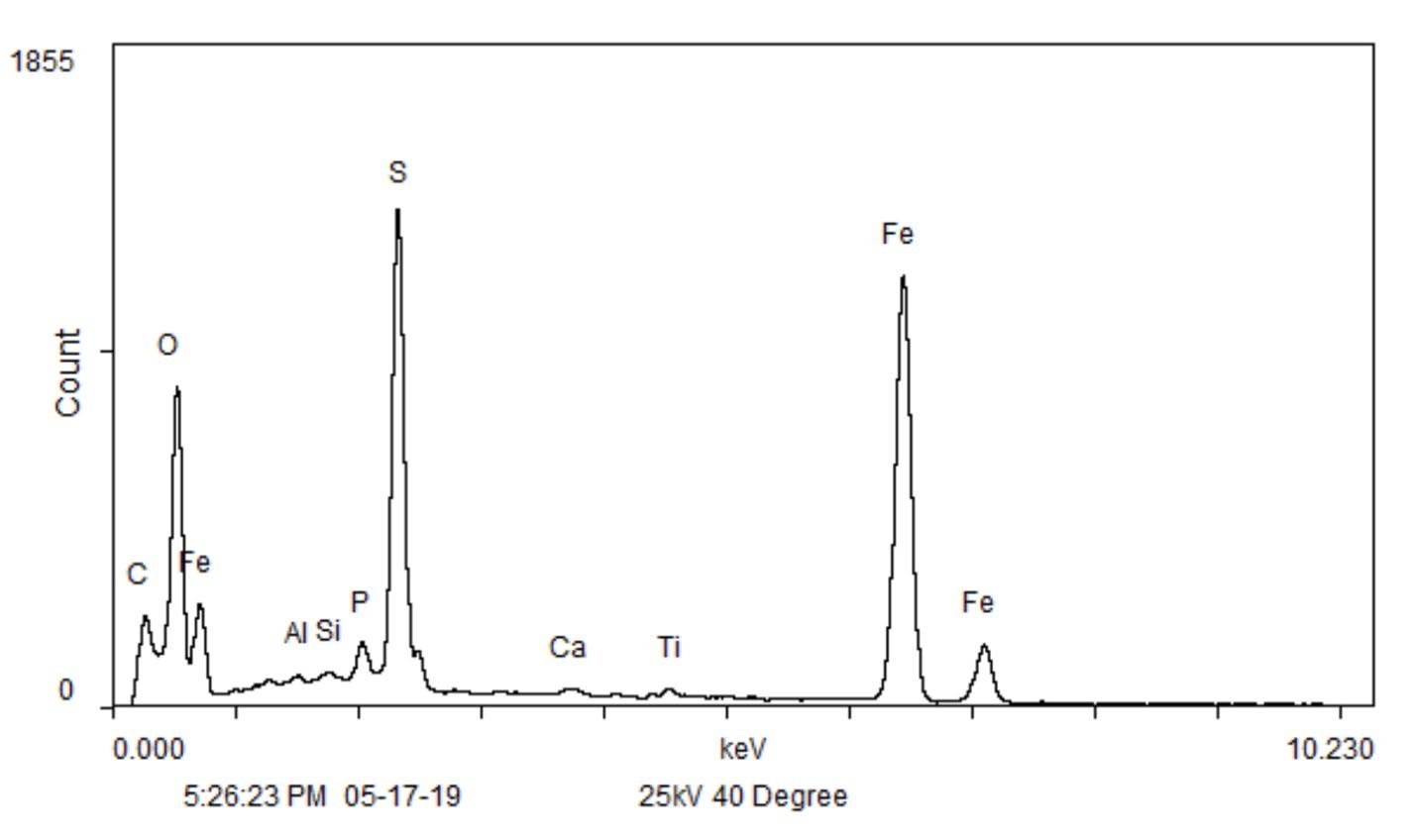

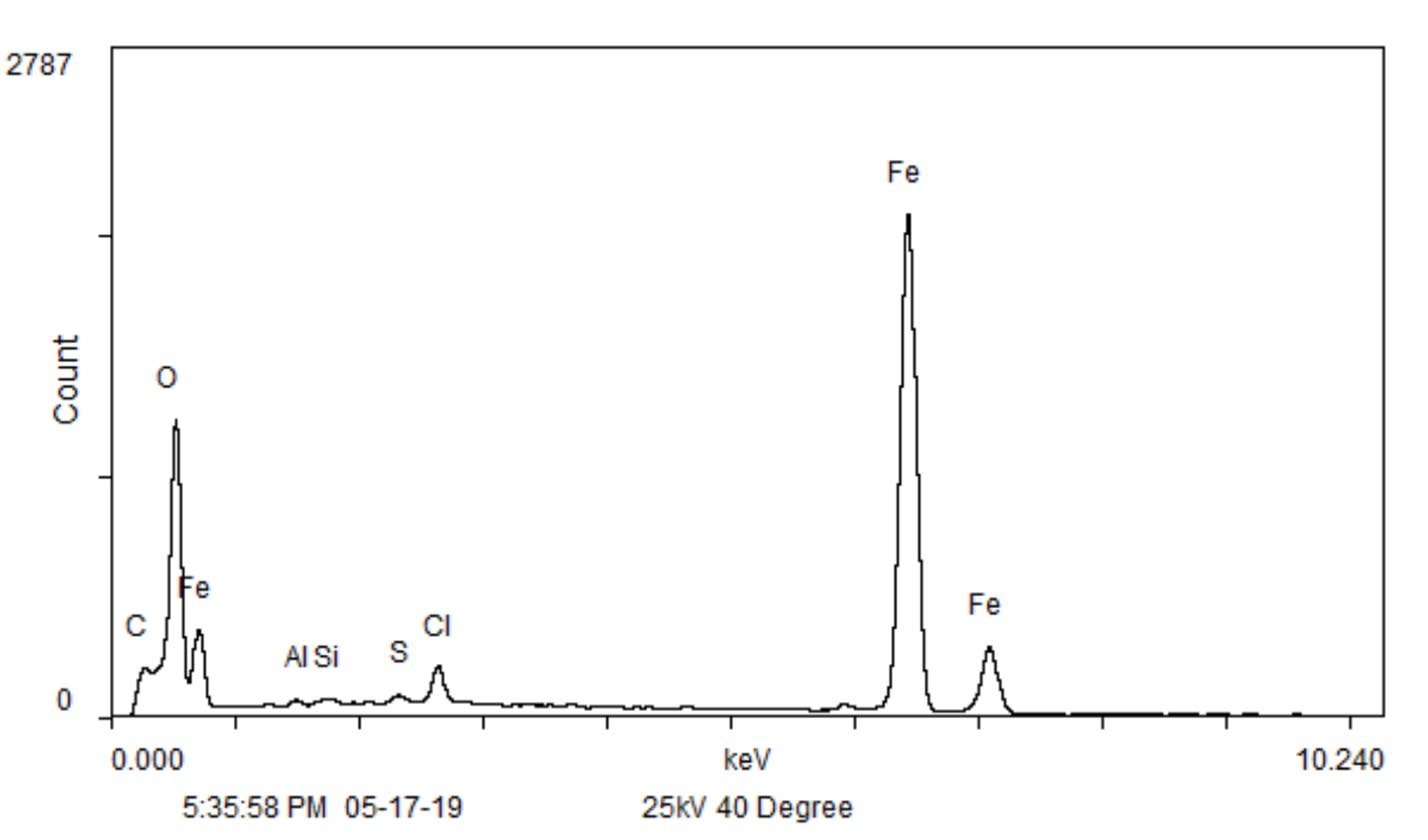

•Se realizó una espectroscopía de rayos X por dispersión de energía (EDS) en un microscopio electrónico de barrido (MEB) sobre los depósitos de corrosión del acero al carbono para determinar si los cloruros o los corrosivos de azufre causaban la corrosión observada. Si bien estos corrosivos estaban presentes, se concluyó que la corrosión inducida por oxígeno, agravada por la corrosión galvánica, era la principal causa (Fig. 18).

Fig. 13: Los dos conjuntos de muestras de pernos se muestran en la imagen superior. La imagen central muestra muestras típicas de pernos con depósitos adheridos en su estado original. La imagen inferior muestra uno de los pernos después de la limpieza, libre de corrosión evidente en el acero inoxidable.

Discusión técnica

La corrosión del acero al carbono desnudo en el espesador de lodos se debió principalmente a la corrosión electrolítica, influenciada por la reducción de oxígeno y, en menor medida, por Corrosión microbiológicamente influenciada o MIC en condiciones de depósito. Los corrosivos que afectan aún más la severidad de la corrosión incluyen especies de azufre reducible, así como cloruros. Ambos estaban presentes en los productos de corrosión analizados. Ninguno de los corrosivos presentó valores anormalmente altos. Cuando fallan los recubrimientos protectores, la velocidad de corrosión del acero al carbono se ve incrementada por el contacto de metales diferentes con metales más nobles, como el acero inoxidable. Esta corrosión galvánica ocurre cuando existe una diferencia de potencial eléctrico entre el acero al carbono, más activo (anódico), y el acero inoxidable, más noble (catódico), cuando ambos metales están conectados eléctricamente e inmersos en un electrolito conductor común (en este caso, lodo).

Estas condiciones se presentan en las conexiones empernadas donde el recubrimiento epóxico ha resultado dañado. El pH del lodo o electrolito en el espesador por gravedad estudiado (que se reporta en un rango de 5,3 a 5,6) favorece todos los mecanismos de corrosión mencionados anteriormente. Los principales factores que influyen en la corrosión en este caso incluyen el pH, la concentración de oxígeno disuelto, la concentración de iones disueltos, la temperatura, la actividad bacteriana de diversos tipos bajo los depósitos de biosólidos y otros factores, como la velocidad de ataque y las celdas de concentración asociadas con la oxigenación diferencial.

Fig. 14: Clara evidencia de corrosión galvánica del acero al carbono en los orificios de los pernos donde los sujetadores de acero inoxidable conectaban las cuchillas raspadoras a los brazos del rastrillo. Estos orificios eran redondos antes de que las pérdidas por corrosión en los bordes los ensancharan.

Cabe destacar que el sistema de recubrimiento original aplicado a los componentes de acero al carbono funcionó muy bien, sin presentar daños mecánicos ni discontinuidades desde el inicio. Durante la inspección de campo, se observó que estos problemas en el mecanismo eran mínimos en ambos casos. La evidencia de las evaluaciones de campo y de laboratorio demuestra la presencia de pérdidas por corrosión en los orificios para pernos ranurados y redondos del conjunto de la armadura o del arco.

Estas pérdidas por corrosión, que comenzaron con daños en el recubrimiento protector, fueron más graves, pronunciadas y prevalentes en los orificios ranurados para pernos en la parte superior de los piquetes que en los orificios redondos inferiores para pernos de los piquetes o en los orificios dobles ranurados en las conexiones del soporte del pivote con el brazo de refuerzo.

Fig. 15: Ranura en la Muestra 4. El contorno rojo muestra las dimensiones originales aproximadas.

También se observaron pérdidas por corrosión en algunos orificios de los pernos de conexión entre las paletas y los brazos de la armadura, así como en otras partes del mecanismo. El daño del recubrimiento causado por el apriete excesivo de los sujetadores de acero inoxidable expuso el acero al carbono desnudo a lodos normalmente corrosivos. Una vez iniciada la corrosión, la pequeña superficie del acero al carbono se comportó anódicamente con los sujetadores de acero inoxidable más nobles (tuercas, tornillos hexagonales y arandelas), y la corrosión galvánica agravó el daño por corrosión. En la etapa inicial de la corrosión del acero al carbono, existía una mayor superficie de acero inoxidable o catódica en relación con la menor superficie anódica del acero al carbono en los orificios de los pernos. Esto intensificó el daño por corrosión, que se produjo más cerca del contacto de metales diferentes. Esto provocó el agrandamiento de los orificios de los pernos y corrosión por socavación, lo que amplió el área de delaminación del recubrimiento. La extensión del daño por corrosión y socavación de los orificios de los pernos fue mayor en los orificios ranurados en la parte superior de los piquetes.

Esto se debió al daño del recubrimiento bajo los sujetadores y en los bordes abiertos de los orificios donde el recubrimiento se había fracturado. Si bien también se observó corrosión relacionada con el daño del recubrimiento en orificios para pernos redondos, el daño se limitó principalmente al área debajo de la cabeza hexagonal, la arandela o la tuerca. Esto minimizó el ensanchamiento de dichos orificios. Quizás de igual importancia, el apriete excesivo de los sujetadores roscados es generalmente más probable en orificios para pernos ranurados que en orificios para pernos redondos. Esta es una observación basada en la experiencia. Además, la relación del área galvánica explicada anteriormente habría sido más influyente en los orificios ranurados.

Fig. 16: Arandelas vistas de perfil que muestran una clara curvatura/distorsión debido al apriete excesivo.

Al apretar los sujetadores, el recubrimiento a lo largo de los bordes de los orificios ranurados se agrietaba. Esto habría resultado en relaciones de área de cátodo a ánodo mayores que en los orificios para pernos redondos, donde el daño del recubrimiento estaba cubierto. Por lo tanto, el daño por corrosión en la parte superior de los orificios ranurados de los piquetes fue mayor.

En cuanto a la conexión del soporte del pivote al brazo de la cercha, aquí se utilizan un par de pernos y tuercas. Esta es una conexión más segura que los orificios ranurados en la parte superior de los piquetes. Se observaron pocos daños por corrosión en estas conexiones.

Las fotografías originales de los mecanismos de rastrillo de 2015 muestran el uso de arandelas en estas conexiones. Estas arandelas parecen cubrir los orificios ranurados de una pulgada de largo en estas ubicaciones. Además, la conexión de doble perno evita la carga puntual sobre el acero al carbono recubierto, evidente en las conexiones de un solo perno.

Fig. 17: Superficie atacada en el centro de la ranura de la Muestra 3. Se observó oxidación, como es habitual. El ataque disminuyó gradualmente desde las dos superficies hacia la mitad del espesor de la pared.

La examinación de las arandelas extraídas del espesador por gravedad mostró una deformación significativa, característica del apriete excesivo de las conexiones empernadas. Por el contrario, las fijaciones de acero inoxidable utilizadas para las conexiones de los brazos de rastrillo en dos clarificadores primarios adyacentes no revelaron evidencia similar de apriete excesivo ni problemas de corrosión durante inspecciones recientes.

Conclusiones

Con base en todos los hallazgos de campo y laboratorio, se pueden extraer las siguientes conclusiones. La falla de varias conexiones empernadas en el mecanismo de rastrillo del espesador por gravedad se relacionó con la corrosión. El desgaste por corrosión se produjo en los orificios de los pernos, donde el sistema de recubrimiento protector se dañó por el apriete excesivo de las fijaciones de acero inoxidable.

El desgaste por corrosión en los orificios de los pernos fue más pronunciado y prevalente en los orificios ranurados que en los redondos. Esto se debe a que una mayor área del recubrimiento dañada quedó expuesta a los lodos corrosivos y al par galvánico en los orificios ranurados.

Fig. 18: Ejemplos de los espectros EDS generados para el análisis de depósitos tomados de los sitios de corrosión de las muestras 1 y 2.

Los mecanismos de corrosión involucrados incluyen la corrosión electrolítica normal inducida por oxígeno y la corrosión microbiana (MIC) del acero al carbono. La agresividad de los daños por corrosión se vio agravada por la corrosión galvánica asociada a la diferencia de potencial entre los sujetadores de acero inoxidable más nobles y el acero al carbono desnudo, más activo o anódico, en las zonas dañadas por el recubrimiento. La mayor área catódica (acero inoxidable) en comparación con la menor área (anódica) de acero al carbono incrementó esta tasa de corrosión galvánica. Si bien el lodo en el espesador por gravedad tiene un pH ácido, lo que lo hace más corrosivo para el acero al carbono que un lodo con un pH casi neutro, la composición química del lodo no fue la causa principal de los daños por corrosión.

El sistema de recubrimiento especificado y aplicado originalmente ha tenido un buen rendimiento en el espesador por gravedad y no presenta evidencia de ataque químico ni degradación, excepto en los bordes y orificios para pernos. El espesor del sistema de recubrimiento varió considerablemente cerca y en los orificios para pernos, lo cual es típico de los productos de recubrimiento especificados. Ni la imprimación ni las capas de acabado son películas particularmente gruesas ni proporcionan un buen espesor de película ni retención de bordes.

Toda la evidencia demuestra que la secuencia de fallas en las conexiones empernadas fue la siguiente:

1. Algunas conexiones se apretaron excesivamente durante el montaje original en 2015 o se apretaron aún más durante los intervalos de mantenimiento posteriores. Este apriete excesivo provocó la fractura del sistema de recubrimiento protector, exponiendo el acero al carbono desnudo a la inmersión en lodos.

2. La corrosión del acero al carbono continuó y se vio agravada por la fuerza galvánica creada por la diferencia de potencial electroquímico entre los metales diferentes y una alta relación entre el área catódica y el área anódica.

3. Los orificios ranurados para pernos se ensancharon debido a la corrosión agresiva, ya que el daño por socavación del sistema de recubrimiento expuso más acero al carbono cerca del área de contacto del metal diferente.

4. Una vez que los orificios para pernos alcanzaron el ancho y la expansión necesarios, los sujetadores se aflojaron y las conexiones de los componentes de acero dejaron de estar apretadas. Algunas de estas conexiones empernadas fallaron y los componentes de acero se aflojaron y se desprendieron del conjunto del brazo del rastrillo.

Recomendaciones para acciones preventivas

Las siguientes son recomendaciones para prevenir estos problemas de corrosión.

Aislamiento eléctrico en conexiones empernadas: Existen kits de aislamiento para conexiones empernadas. Sin embargo, los manguitos utilizados son de plástico o están hechos de resinas fenólicas reforzadas. Según la experiencia de CPI, realizar conexiones con el par de apriete adecuado y el apriete suficiente para fines mecánicos en los brazos de rastrillo tiende a causar grietas en estos manguitos.

Además, el espesor de las conexiones es demasiado delgado (brida a brida) para el uso de manguitos. Esto, a su vez, cortocircuita el aislamiento eléctrico. Se recomienda el uso de arandelas no metálicas debajo de las arandelas de acero inoxidable en las conexiones empernadas para prevenir o minimizar los daños al sistema de recubrimiento de los elementos del mecanismo. Esta práctica, combinada con el sellado de los pernos y las tuercas, como se recomienda a continuación, minimiza significativamente la corrosión galvánica en las conexiones empernadas donde los sujetadores empernadas son realmente necesarios.

Reducción de conexiones empernadas: Según la experiencia de este autor, se pueden eliminar muchas conexiones empernadas en los mecanismos de rastrillo. Estas conexiones simplifican el envío, el montaje en campo y el mantenimiento futuro (cambio de componentes desgastados).

Sin embargo, los componentes que no requieren reemplazo frecuente ni son susceptibles al desgaste deben tener sus conexiones soldadas. Esto puede realizarse en campo y reduce considerablemente la posibilidad de daños en el recubrimiento y la corrosión galvánica asociada en las conexiones empernadas. Por ejemplo, en el espesador por gravedad, los soportes de piquete y pivote rara vez requieren reemplazo.

Estas conexiones pueden soldarse fácilmente en campo. Es necesario eliminar adecuadamente las salpicaduras de soldadura, la escoria y las áreas rugosas después de la soldadura para garantizar una buena calidad de la película del sistema de recubrimiento. Minimizar las conexiones empernadas también reduce el mantenimiento continuo futuro. Las conexiones empernadas de los filetes y de las espátulas a los brazos de la armadura, así como las conexiones de otros componentes que requieren un mantenimiento más intensivo, requieren sujetadores. El uso de sujetadores de acero inoxidable es apropiado en estos puntos. Si se tiene cuidado de no apretarlos demasiado, se pueden evitar los problemas experimentados con el espesador por gravedad evaluado aquí. Además, se ha demostrado que el uso de arandelas no metálicas y el sellado de las conexiones empernadas con un sellador de polisulfuro flexible reducen los problemas de corrosión en estas conexiones.

Sellado de uniones empernadas: Sellar los pernos, tuercas y arandelas con un sellador de polisulfuro de dos componentes es una buena práctica. Esto se realiza con una pistola de calafateo y aplicando el sellador con guantes sobre los sujetadores y las superficies de los elementos conectados. También se recomienda recubrir las uniones empernadas con el sistema de recubrimiento epóxico de aplicación en campo antes de aplicar el sellador. Todos los pernos, tuercas y arandelas deben limpiarse con solvente y secarse antes de la instalación para eliminar el aceite de corte de estos sujetadores. El sistema de recubrimiento epóxico debe aplicarse con brocha sobre todas las uniones empernadas al aplicar el recubrimiento en franjas en los bordes y esquinas de los elementos y durante cada aplicación del recubrimiento en campo. (El recubrimiento en franjas se refiere al recubrimiento de los bordes y esquinas de los elementos una vez antes de que todas las superficies de los elementos reciban cada capa del sistema de recubrimiento).

Una vez que el recubrimiento haya curado correctamente, se puede aplicar el sellador. Los sujetadores de acero al carbono recubiertos se han utilizado en mecanismos de inclinación durante muchos años. El recubrimiento de los pernos generalmente falla al realizar la conexión y, por lo tanto, los pernos se corroen fácilmente durante el servicio. La extracción de pernos en dichas conexiones se vuelve problemática durante los ciclos de mantenimiento. Por lo tanto, el autor no recomienda el uso de fijaciones de acero al carbono.

Nuevo sistema de recubrimiento protector: Se recomienda limpiar con chorro abrasivo los mecanismos de inclinación de los espesadores por gravedad y recubrirlos con un sistema de recubrimiento protector diferente al utilizado originalmente en el caso descrito anteriormente. El sistema de recubrimiento recomendado será el siguiente:

• Limpiar con chorro abrasivo hasta obtener un grado de limpieza cercano al metal blanco según SSPC-SP 10 e imprimar en taller o en campo con 3-5 mils de espesor de película seca (DFT) de una imprimación orgánica rica en zinc con un amplio margen de repintado.

• Una vez curada la imprimación, recubrir todas las superficies, incluidas todas las conexiones empernadas, con un recubrimiento epóxico de alto espesor, diseñado para una excelente retención de bordes y formación de película, o equivalente, aplicado con equipo de pulverización de uno o varios componentes. Este recubrimiento debe aplicarse sobre todas las soldaduras y conexiones empernadas para que pueda trabajarse en ellas. Debe utilizarse para pulverizar y aplicar una capa de franjas en todos los bordes a medida que avanza el trabajo. Se debe aplicar un espesor de película seca (DFT) de 30 a 40 mils de este recubrimiento sobre todas las superficies metálicas. Esto se puede lograr con una o dos capas.

Reemplazo de Componentes para Espesadores por Gravedad: Todos los elementos de acero al carbono (estacas, soportes de pivote, etc.) de los espesadores por gravedad corroídos deben reemplazarse antes de realizar los trabajos de recubrimiento y sellado de conexiones recomendados. Siempre que sea posible, reemplace las conexiones empernadas y los orificios correspondientes por conexiones soldadas, según lo descrito.

Sobre el autor

Randy Nixon es presidente y fundador de Corrosion Probe, Inc., empresa con más de 35 años de experiencia, especializada en ingeniería de corrosión y materiales, consultoría, pruebas e inspección. Nixon cuenta con más de 40 años de experiencia y ha publicado más de 65 artículos técnicos a través de SSPC, NACE, WEF, AWWA y TAPPI. Es ampliamente reconocido en la industria del agua y las aguas residuales por su experiencia en corrosión de tuberías, evaluación de la degradación del hormigón, y recubrimientos protectores, y rendimiento general de los materiales. También es presidente y propietario de CTL, empresa que ofrece servicios de pruebas de corrosión y materiales.