Opciones para la preparación autónoma de superficies y la aplicación de recubrimientos.

En todo el mundo, la automatización en la mayoría de las industrias ha ido en aumento durante décadas. En este artículo se examinan algunas de las formas en que se está diseñando y utilizando la automatización para mejorar los procesos de preparación de superficies, recubrimientos e inspección. Comenzará examinando los parámetros de diseño que afectan a la utilidad de cada tipo, incluidos los puntos fuertes y débiles de cada uno. Después, se expondrán varios ejemplos de tecnologías empleadas actualmente en cascos de buques, tanques de almacenamiento en superficie y otras aplicaciones industriales.

Consideraciones sobre el diseño de robots

Un robot debe diseñarse para transportar una carga útil hasta un lugar donde pueda realizar una tarea. Para la preparación de superficies y la aplicación de recubrimientos, algunas de las cargas útiles más comunes son cámaras, instrumentos de inspección, dispositivos de preparación de superficies y pistolas de pintura. Existen diversas variables en el diseño robótico que pueden adaptarse a aplicaciones y/o cargas útiles específicas. Para ilustrar la amplitud de opciones y funcionalidades, a continuación se revisan los diseños de los sistemas de movilidad y adherencia, así como los niveles de autonomía y programabilidad.

Diseño del sistema de movilidad

El diseño general del chasis y del sistema de movilidad de un robot influye notablemente en sus capacidades. Existen varios diseños diferentes, cada uno con ventajas e inconvenientes para su uso como robots de preparación superficial y aplicación de recubrimientos. Se han utilizado con éxito vehículos con ruedas, vehículos con orugas, movimiento de doble bastidor, movimiento basado en rieles, movimiento asistido por personas y punto de pivote fijo con un brazo móvil.

Uno de los diseños de movilidad más populares son los vehículos con ruedas. Una ventaja significativa de este diseño es su simplicidad y movimiento continuo debido al mecanismo de rodadura. Sin embargo, un inconveniente es que las ruedas pueden atascarse en objetos grandes.

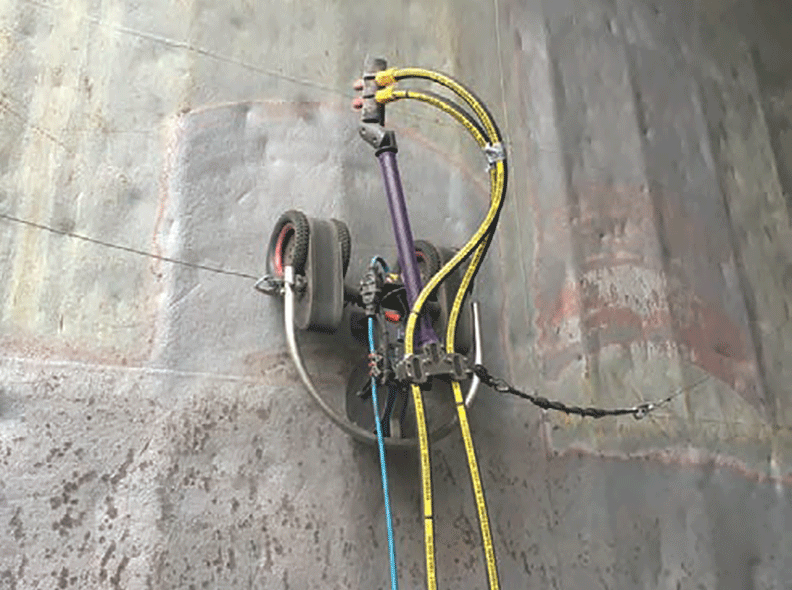

FIG. 1: Las unidades automatizadas de preparación de superficies pueden fijarse a los cascos de los buques para eliminar el recubrimiento

FIG. 1: Las unidades automatizadas de preparación de superficies pueden fijarse a los cascos de los buques para eliminar el recubrimiento

Los vehículos sobre orugas se parecen a los vehículos de ruedas en que utilizan un movimiento de rodadura para mover el robot. El diseño de las orugas permite al robot superar objetos más grandes. Además, las orugas o bandas de rodadura tienen más contacto con la superficie que las ruedas, lo que les confiere más agarre (menos deslizamiento). En el caso de la adherencia magnética, esta mayor superficie de contacto también reduce la probabilidad de que el robot se caiga. En superficies de acero, el diseño de doble armazón utiliza el movimiento de caminar en lugar de rodar. Los dos bastidores están conectados entre sí de forma que puedan moverse (desplazarse y/o girar) uno respecto al otro. Se utilizan dos juegos de cuatro pies magnéticos. Durante el movimiento de «marcha», un juego de imanes se desmagnetiza, lo que permite levantar cuatro de los pies de la superficie y desplazarlos mediante actuadores lineales. Esto permite al vehículo «caminar» y girar. Además, los pies tienen articulaciones esféricas para maximizar el contacto con la superficie sobre la que camina el robot. La desmagnetización de los pies también ayuda a evitar que una gran cantidad de partículas de acero se adhieran a ellos en una aplicación de chorreado abrasivo. Sin embargo, este diseño tiene algunas desventajas. El movimiento de un robot de doble bastidor es en gran medida discontinuo, lo que da lugar a velocidades de producción más lentas que las alternativas. Estos diseños también pueden ser relativamente grandes y no superar los obstáculos tan bien como los otros diseños de movilidad.

Un robot sobre rieles utiliza un sistema de rieles preexistente para desplazarse por una zona. La ventaja de este sistema es que ofrece un alto grado de control y programabilidad, lo que permite desplazamientos más rápidos que otros métodos. Salvo que se produzcan daños en el riel u obstrucciones en el recorrido, la ubicación del robot es fácil de determinar, ya que su movimiento es limitado. Un brazo extensible unido al robot añade más grados de libertad y le permite acceder a más zonas y superficies variadas en estructuras complejas.

Un ejemplo de diseño basado en rieles es un robot creado para la inspección y el mantenimiento del interior de los tanques de agua de lastre de los barcos. Este robot se creó para automatizar el proceso y eliminar la necesidad de entrada humana en los tanques, así como los requisitos de acceso a espacios confinados asociados.

FIG. 2: Esta unidad de arrastre magnética realiza un granallado en el casco de un buque.

FIG. 2: Esta unidad de arrastre magnética realiza un granallado en el casco de un buque.

Sin embargo, uno de los principales inconvenientes del sistema basado en rieles es que hay que construir e instalar un riel en la zona de trabajo antes de que el robot pueda funcionar. Hasta que no se demuestre su eficacia, puede ser una inversión costosa y potencialmente arriesgada. Por otro lado, si se instala con éxito, se trata de una inversión única que puede reducir futuros costes de mantenimiento.

Algunos robots no se mueven por sí solos. Aunque pueden tener un brazo que puede girar y extenderse hacia fuera desde la base fija, el robot en sí permanece inmóvil. Estos diseños tienen varios métodos para interactuar con una pieza: el robot puede moverse alrededor de la pieza (mediante un brazo robótico), la pieza puede moverse y girar bajo el robot, o puede haber un híbrido de ambos métodos.

Algunos diseños de robots no se mueven por sí mismos [pero] tienen un brazo que puede girar y extenderse hacia fuera desde la base fija.

FIG. 3: Las unidades automatizadas pueden emplearse en grandes estructuras, como puentes y tanques de almacenamiento.

FIG. 3: Las unidades automatizadas pueden emplearse en grandes estructuras, como puentes y tanques de almacenamiento.

Un ejemplo de robot que se mueve alrededor de una pieza son los brazos robóticos diseñados para pintar componentes. Los múltiples puntos de articulación permiten al brazo alcanzar y pintar todas las zonas del objeto. El brazo se puede montar en el suelo, en la pared o en el techo, lo que ofrece la oportunidad de realizar diversas tareas de pintura. Este diseño es típico de los robots fijos con capacidades similares. Los robots fijos también pueden completar tareas sin una cantidad significativa de movimiento si la pieza se mueve alrededor del robot. Por ejemplo, un componente podría colocarse en un motor que girase durante el proceso de pintura, limitando el movimiento necesario para la pistola de pintura. Este estilo de diseño podría utilizarse en un método de construcción mediante el cual las piezas se mueven o giran bajo brazos robóticos, como las cintas transportadoras de las cadenas de montaje.

Diseño de Adherencia

Para los robots que deben trepar para completar su tarea, el método de adhesión es una decisión de diseño muy importante. Cualquier fallo en el método de adhesión provocará la caída del robot desde la altura de funcionamiento, con la probable rotura de equipos o sensores por el impacto. Con la tecnología y los dispositivos especializados que requieren los robots de este tipo, estos daños pueden resultar muy costosos, y el tiempo necesario para las reparaciones restará aún más productividad.

Lo más probable es que un robot trepador utilizado en la construcción naval se desplace por una superficie de acero. La adherencia robótica puede lograrse mediante fuerza de succión, magnetismo, fijación mecánica y adherencia química. En esta sección se analizan los distintos tipos de adhesión.

El magnetismo es un diseño de adhesión popular que hace uso de la atracción magnética entre el material de las ruedas, orugas o patas de los robots y la superficie sobre la que opera el robot. Esto puede conseguirse utilizando imanes permanentes o electroimanes. El diseño proporciona una fuerza de adherencia muy fuerte que puede soportar una gran cantidad de peso, pero sólo puede utilizarse en superficies ferromagnéticas. La adhesión por succión permite el funcionamiento en prácticamente cualquier superficie lisa y sin grietas.

La principal desventaja de la succión es que los defectos excesivos en la superficie o los huecos en sello harán que la succión falle. Los robots de preparación de superficies pueden utilizar un vacío para crear una fuerza de succión lo suficientemente fuerte como para mantener la adherencia a la superficie de trabajo y, al mismo tiempo, eliminar los restos de la preparación de la superficie. Esto es habitual en los sistemas de chorro de agua.

Algunos robots hacen palanca para mantenerse en su sitio sobre la superficie de trabajo. Estos robots tienen patas en forma de garra o equipos de agarre que agarran los salientes de la superficie. Por ejemplo, se ha diseñado un robot autónomo de limpieza por chorro abrasivo que se arrastra por los refuerzos longitudinales del interior de un buque. El límite de este tipo de diseño de adhesión es que debe haber elementos que el robot pueda agarrar.

La adhesión química implica el uso de un material pegajoso adherido a los puntos de contacto del robot (por ejemplo, pegamento). Aunque puede proporcionar una fuerte fuerza adhesiva inicial, a medida que se utiliza varias veces la eficacia de la adhesión disminuye rápidamente en situaciones en las que hay polvo u otras partículas presentes. En consecuencia, la adhesión química no suele elegirse para su uso en robots móviles.

Grado de Autonomía

Muchas tareas manuales consumen tiempo y mano de obra. La automatización puede minimizar el coste de mano de obra y permitir a los trabajadores centrarse en tareas que no pueden automatizarse. Sin embargo, existe un espectro de automatización entre el trabajo manual y la automatización total de una tarea.

El control remoto de un robot o una máquina es el primer paso en el espectro de la automatización. Permite a un operario observar y manejar directamente la máquina desde fuera de la zona de trabajo. Esta función es especialmente útil en entornos que podrían poner en peligro la vida o la salud del trabajador si realizara la tarea manualmente. Por ejemplo, un robot de chorro de agua teledirigido puede funcionar escalando superficies verticales con bandas de rodadura magnéticas. Aunque haya una persona controlándolo directamente, el robot puede acceder a la superficie y prepararla más rápidamente que un trabajador normal. Aunque sigue habiendo un operario controlando el robot, se mantiene una distancia de separación constante, lo que ahorra tiempo durante la tarea y la hace más segura.

El funcionamiento semiautónomo de los robots puede abarcar muchas combinaciones diferentes de control. Por ejemplo, el robot de chorro de agua (waterjetting) por control remoto antes mencionado sería semiautónomo si avanzara automáticamente en línea recta a un ritmo constante antes de llegar a un punto final identificado en el que cambiara e invirtiera la dirección, limpiando una franja de superficie de trabajo adyacente a la que acaba de limpiar.

FIG. 4: Los equipos automatizados de preparación de superficies por arrastre pueden permitir la aplicación de recubrimientos siguiendo su trayectoria.

En el extremo del espectro se encuentra la automatización completa de un proceso de principio a fin. Esto puede requerir la integración y/o adaptación de otros equipos automatizados de manipulación de materiales preexistentes para garantizar un proceso continuo. Por ejemplo, el robot de chorro de agua descrito anteriormente estaría totalmente automatizado si pudiera limpiar toda una superficie de trabajo (por ejemplo, las superficies exteriores de los tanques) sin interferencia humana.

Existe un espectro de automatización entre el trabajo manual y la automatización total de una tarea.

Programabilidad

Otro factor de diseño que hay que tener en cuenta a la hora de construir un robot adecuado para una tarea específica es la facilidad con la que ésta puede programarse. Las tareas de naturaleza repetitiva suelen ser más fáciles de programar, mientras que las tareas complicadas que dependen de múltiples o variados factores pueden no prestarse a una automatización completa.

Un robot automatizado de preparación de superficies y pintura construido para su uso dentro de los compartimentos de los buques requerirá la programación de muchos procesos y su funcionamiento depende de muchos factores. Hay que tener en cuenta, por ejemplo, el movimiento del robot por el compartimento, el movimiento del brazo robótico (si procede), la duración del chorreado/recubrimiento de una zona determinada, la forma de saber si una zona necesita más tratamiento, la forma de evitar obstáculos y los sensores para reconocer anomalías en la superficie. Algunos de estos factores ya se han tenido en cuenta y programado con éxito en otros proyectos, mientras que otros pueden no estar aún completamente desarrollados.

Tecnología industrial actual

Existen varias tecnologías de robótica y automatización que se utilizan en los procesos de preparación de superficies, recubrimiento e inspección.

Los robots semiautomatizados de alta velocidad disponibles en el mercado realizan el chorro de agua a ultra alta presión (UHP WJ) en superficies de cascos y francobordos submarinos. La preparación semiautomática de la superficie puede ajustarse para eliminar todo el recubrimiento o sólo el recubrimiento suelto o deslaminado. El UHP WJ puede utilizar ruedas magnéticas o vacío para permanecer en estrecho contacto con una superficie, aunque los cables sostienen el equipo por seguridad. Los sistemas de vacío integrados recogen el agua, la pintura eliminada y los productos/residuos de la corrosión. El operador de la unidad maniobra el robot a través de las superficies utilizando un controlador inalámbrico o por cable.

FIG. 5: Las unidades robóticas de gran tamaño pueden utilizarse para la aplicación de rociado térmico, incluido el interior de tuberías.

Se ha desarrollado una tecnología de inspección aérea con drones que puede proporcionar mediciones del espesor de la película seca o del espesor de la pared. La tecnología actual requiere condiciones meteorológicas despejadas con vientos inferiores a 15 nudos. El sistema permite 360 lecturas de espesor de pared o 1.000 lecturas de espesor de película seca por hora. Dependiendo de la velocidad del viento, la batería de a bordo permite tiempos de vuelo de entre 10 y 20 minutos, con la posibilidad de trabajar con un anclaje y alimentación desde tierra.

También se está desarrollando tecnología para la aplicación de recubrimientos. También se ha desarrollado tecnología robótica para proyectos en puentes, tanques, estructuras marinas, espacios confinados, cámaras de granallado y zonas peligrosas. Un sistema disponible actualmente utiliza un brazo robótico que puede escanear la zona para localizar obstáculos e irregularidades en la superficie. Una vez finalizado el escaneado, el software planifica una trayectoria para el chorreado abrasivo, tiene en cuenta la necesidad de evitar obstáculos y comienza a chorrear la zona. El sistema ha demostrado su eficacia en diversos entornos y actualmente se utiliza en más de 30 depósitos o buques de todo el mundo. Para la preparación de superficies sobre sustratos de acero se ha diseñado específicamente un robot de arrastre inalámbrico por control remoto alimentado por CC. El bastidor es de aluminio, la transmisión por cadena es de acero y el resto de la tornillería es de acero inoxidable. Para la movilidad se utilizan ruedas con banda de rodadura de uretano.

La unidad utiliza imanes asistidos por vacío para atravesar paredes y superficies inclinadas. El robot es completamente autónomo; todo el recubrimiento, óxido, agua y contaminantes retirados se envían a través de un sistema de filtración para su eliminación. El robot no contamina el aire y cumple todas las normativas medioambientales.

Se ha desarrollado un robot semiautónomo que ejecuta el chorreado abrasivo de cascos exteriores de buques. El vehículo es comercial con un conjunto de boquillas de chorreado abrasivo acopladas al extremo del equipo. Una vez colocado el brazo del robot, éste sigue automáticamente el contorno del buque y realiza el chorreado abrasivo. El polvo, la pintura y el abrasivo se recogen mediante un sistema de aspiración y se envían a una unidad de reciclaje, donde el abrasivo se recicla con una eficiencia del 95%.

Otro diseño que puede utilizarse con fines de inspección es una unidad robótica ambulante. Se trata de una plataforma comercial diseñada para realizar tareas de forma autónoma o con intervención humana. Puede durar unos 90 minutos con una sola carga y sortear obstáculos de 36 cm de altura y terrenos irregulares. La unidad puede equiparse con un módulo de cámara que ofrece una vista panorámica en color del entorno del robot para inspecciones. La unidad carece actualmente de un sistema de detección de bordes y necesita una señal de vuelta al controlador o a la estación de origen para funcionar.

Existe un robot para la pulverización a (metalizado) de alta producción. Las capacidades automatizadas mejoran la consistencia del recubrimiento, reducen los riesgos de seguridad del operario y pueden reducir el coste instalado. Este sistema aplica múltiples pulverizaciones térmicas a lo largo de una superficie con poca interacción del operario hasta que la huella operativa está correctamente recubierta. Se han diseñado sistemas similares para el recubrimiento de tuberías. Una vez colocado el robot, la tubería gira y se desplaza automáticamente por debajo del equipo de metalizado hasta completar la tarea.

La tecnología existente también se ha diseñado para su uso como unidad de arrastre semiautónoma para atravesar el interior de tuberías de gran diámetro con capacidades de preparación de superficies y pintura. Los sistemas funcionan mediante la manipulación semiautónoma de las boquillas de chorreado mientras se arrastran por la tubería.

FIG. 6: Actualmente se está desarrollando un dron teledirigido para la aplicación de recubrimientos por pulverización.

Conclusiones

Existen varios ejemplos de automatización y robótica disponibles en la actualidad para las actividades de preparación de superficies y pintura que, en general, pueden clasificarse en los siguientes grupos:

- Industrias que tienen la ventaja de formas más sencillas (por ejemplo, tanques de almacenamiento de productos en tierra, barcazas o vagones de ferrocarril) o líneas de producción bien adaptadas (por ejemplo, fabricación de automóviles, fabricación de artículos comerciales); y

- Granallado y aplicación de imprimación de formas sencillas (por ejemplo, «líneas de platinas») y limpieza y recubrimiento de piezas pequeñas (por ejemplo, líneas de pretratamiento y recubrimiento motorizado).

Entre los obstáculos a una mayor automatización de las actividades de preparación y recubrimiento de superficies se encuentran el coste, la cultura y el compromiso de la dirección y la infraestructura de apoyo (por ejemplo, sistemas informáticos, mano de obra). Sin embargo, la mayor dificultad puede ser la naturaleza compleja e integrada de la mayoría de las superficies recubiertas y la necesidad de ampliar la detección y la movilidad para permitir una mayor autonomía y la negociación de obstáculos.

Existen tres vías para aumentar la automatización de las actividades de preparación de superficies y recubrimientos.

- Mejorar progresivamente los procesos existentes mediante la automatización de pasos concretos, como la manipulación de materiales o la inspección/registro.

- Uso más amplio de tecnologías probadas, como el chorreado abrasivo automatizado, la robótica de chorro de agua y el despintado láser automatizado. Con un estudio de viabilidad adaptado, las tecnologías podrían adoptarse fácilmente e incorporarse más allá de los usos existentes, permitiendo en última instancia un futuro automatizado en una amplia variedad de aplicaciones.

- Las oportunidades de transformación dependerán del desarrollo de diseños más propicios para la automatización (por ejemplo, diseños repetitivos o accesibles para robots) o del desarrollo de materiales y procesos que faciliten la automatización (por ejemplo, materiales de recubrimiento que puedan aplicarse con equipos electrostáticos).

REFERENCIAS

1. Dahlstrom, Robert and Michael Hindmarsh. “Industrial Cleaning and Coating Drones: A Look at What’s Coming in 2021.” JPCL, January 2021. 2. Branch, Jaime. “Aerial Robotic Systems: A Novel Approach to Safe Coating Inspection at Heights.”

Acerca de los autores

J. Peter Ault es Presidente y Consultor Senior de Elzly Technology, empresa de ingeniería y consultoría de corrosión y filial de KTA-Tator, Inc. que presta servicios a clientes muy diversos, entre ellos la industria de puentes y autopistas y el Departamento de Defensa. Es ingeniero profesional colegiado en Nueva York y Nueva Jersey y obtuvo una licenciatura en ingeniería mecánica por la Universidad de Drexel y un máster en administración de empresas por la Lebow College of Business de dicha universidad. Ault posee las certificaciones de especialista en recubrimientos de SSPC y NACE (ahora AMPP), y participa activamente en SSPC, NACE y ASTM. También es miembro del Comité Permanente de Mantenimiento de Estructuras del TRB y preside el Subcomité de Recubrimientos de Acero para Puentes (AHD30(2)). Rob Lanterman es consultor de recubrimientos de KTA-Tator, Inc. Es especialista en recubrimientos protectores certificado por la SSPC e inspector de recubrimientos de nivel III certificado por la NACE, con 20 años de experiencia en ingeniería de recubrimientos.

Fuente: JPCL

Traducción y actualización: IARCOR INTERNACIONAL