Sistemas de recubrimiento OAP para tanques de almacenamiento de petróleo y agua.

POR DEBORAH V. SIMMONS (RETIRADA), JOHNNY C. POURCIAU Y MURRAY HEYWOOD, SHERWIN-WILLIAMS PROTECTIVE & MARINE

El proceso de pintado del interior de un tanque de almacenamiento de petróleo o agua requiere una selección, aplicación e inspección adecuadas del recubrimiento para lograr una larga vida útil. La principal causa de fallas prematuras del recubrimiento en un proyecto de pintado suele estar relacionada con la aplicación. El uso de sistemas de recubrimiento y recubrimientos formulados con pigmentos ópticamente activos puede facilitar la correcta aplicación e inspección de los recubrimientos del tanque. La tecnología OAP (Optically Active Pigment) puede ayudar a identificar poros, eliminar defectos y reducir las fallas prematuras del recubrimiento, a menudo causadas por un espesor de película inadecuado en ángulos, bordes o áreas difíciles de inspeccionar.

CAUSAS COMUNES DE FALLAS PREMATURAS DEL RECUBRIMIENTO EN TANQUES DE ALMACENAMIENTO

Un espesor insuficiente de la película de recubrimiento, una cobertura inadecuada de las zonas con recubrimiento aplicado como capa franja (capa de refuerzo), una cobertura deficiente de los bordes en los soportes estructurales, las soldaduras y los ángulos agudos, las porosidades y las imperfecciones contribuyen a las fallas prematuras del recubrimiento en tanques de almacenamiento de petróleo y agua.

Las causas comunes de fallas prematuras del recubrimiento en tanques de almacenamiento son sustratos sin recubrimiento, expuestos o áreas con imprimación rica en zinc expuesta (para tanques de almacenamiento de agua) que pasan desapercibidas durante el proceso de inspección. Las porosidades y las imperfecciones, el bajo espesor de la película y la cobertura inadecuada de las zonas con recubrimiento en franjas son posibles problemas de recubrimiento que pueden detectarse mediante la tecnología OAP.

Espesor insuficiente de la película

Muchas fallas en tanques de petróleo y agua pueden atribuirse a un espesor insuficiente o bajo de la película seca. La permeabilidad del recubrimiento de un tanque se ve directamente afectada por el espesor de la película: si la película de recubrimiento es demasiado delgada, puede no cerrar correctamente, lo que genera problemas. Realizar comprobaciones aleatorias del espesor de película seca (EPS) con medidores es la única garantía disponible.

El espesor de la película de recubrimiento y su uniformidad se determinan tradicionalmente mediante las lecturas y promedios de película seca del estándar SSPC PA-2. El estándar SSPC PA-2 solo registra el espesor de película seca (EPS) en las áreas específicas que se verifican. En general, este estándar de aplicación de pintura está diseñada para proporcionar un procedimiento de promediado del EPS y determinar un espesor de aplicación aceptable del producto.

Recubrimiento en capa franja (capa de refuerzo)

Es difícil determinar el EPS en los bordes y el radio de un soporte, soldadura o ángulo. Estos suelen ser puntos de fallas por corrosión y corrosión temprana. El recubrimiento en franjas se incorpora a menudo en las especificaciones de pintura para superficies interiores de tanques de almacenamiento de petróleo o agua para abordar estas áreas donde el bajo espesor de la película de recubrimiento suele ser un problema.

Los inspectores de proyecto no pueden garantizar la correcta aplicación de un recubrimiento en franjas sin observar el proceso de recubrimiento o inspeccionar el tanque antes de recubrir las áreas recubiertas.

El uso de recubrimientos epóxicos 100 % sólidos que ofrecen características de retención de bordes puede garantizar un EPS suficiente en bordes que, a menudo, presentan un EPS insuficiente al utilizar recubrimientos epóxicos estándar. Si bien los recubrimientos con retención de bordes ofrecen excelentes características anticorrosivas, para un rendimiento óptimo, estos productos deben aplicarse con pulverizador (airless) y brocha para integrarse en soldaduras, ángulos y zonas afiladas.

Poros y discontinuidades

La teoría básica de la corrosión indica que cualquier poro, discontinuidad o discontinuidad que exponga sustratos metálicos ferrosos provocará una oxidación puntual, socavación del recubrimiento alrededor del poro y, en última instancia, una rápida falla del recubrimiento y la corrosión del acero. Una película sin poros, defectos ni discontinuidades es fundamental en un entorno de inmersión. Las pruebas de discontinuidades están diseñadas para identificar los poros, lo que permite al aplicador abordar las áreas sin recubrimiento. Los métodos tradicionales de detección de discontinuidades, que utilizan comprobadores de esponja de bajo voltaje o detectores de discontinuidades con prueba de chispa de alto voltaje, según las directrices de práctica recomendadas de NACE SP-0188, identifican discontinuidades o poros que penetran en el sustrato de acero. Estos métodos no están diseñados para detectar un espesor de película insuficiente en un sistema de múltiples capas. La tecnología OAP no reemplaza la necesidad de la detección de defectos según el estándar NACE SP-0188.

Sin embargo, si se utiliza correctamente, la tecnología OAP puede reducir considerablemente los defectos detectados durante los procedimientos de prueba tradicionales y detectar la acumulación de película entre capas. Se debe tener cuidado al elegir el voltaje adecuado para la detección de defectos de alto voltaje a fin de evitar posibles daños al recubrimiento durante el procedimiento. La inspección visual de los defectos suele verse distorsionada y enmascarada por recubrimientos brillantes, sombras y reflejos de luz.

Las fallas resultantes de poros y defectos se agravan si el poro está presente sobre una de las imprimaciones ricas en zinc que se utilizan comúnmente en la fabricación de tanques de almacenamiento de agua actuales. El zinc es un metal altamente reactivo y, cuando el poro se expone al agua, se producen hidróxido de zinc y gas hidrógeno.

Las ampollas y las fallas del recubrimiento causadas por el proceso de reacción se encuentran frecuentemente en áreas de difícil acceso para la aplicación del recubrimiento, lo que puede dificultar su inspección y control con la detección de defectos tradicional. El uso de recubrimientos con OAP ha demostrado ser un excelente complemento a la detección tradicional de defectos en la inspección de zonas de difícil acceso.

DESCRIPCIÓN GENERAL DE LA TECNOLOGÍA OAP

Los OAP son materiales que, al añadirse a la formulación de un recubrimiento, hacen que este reaccione a la luz ultravioleta. Este efecto permite una inspección rápida y no invasiva de áreas recubiertas muy extensas durante el proceso de aplicación, lo que permite al inspector identificar y concentrarse en las áreas defectuosas, reduciendo así el tiempo de inspección y asegurando la probabilidad de una buena aplicación y cobertura. Los OAP, al igual que un pigmento de color, no afectan negativamente al recubrimiento, al método de aplicación habitual ni a su rendimiento deseado. Los OAP funcionan resaltando defectos, poros y áreas con exceso o defecto de aplicación.

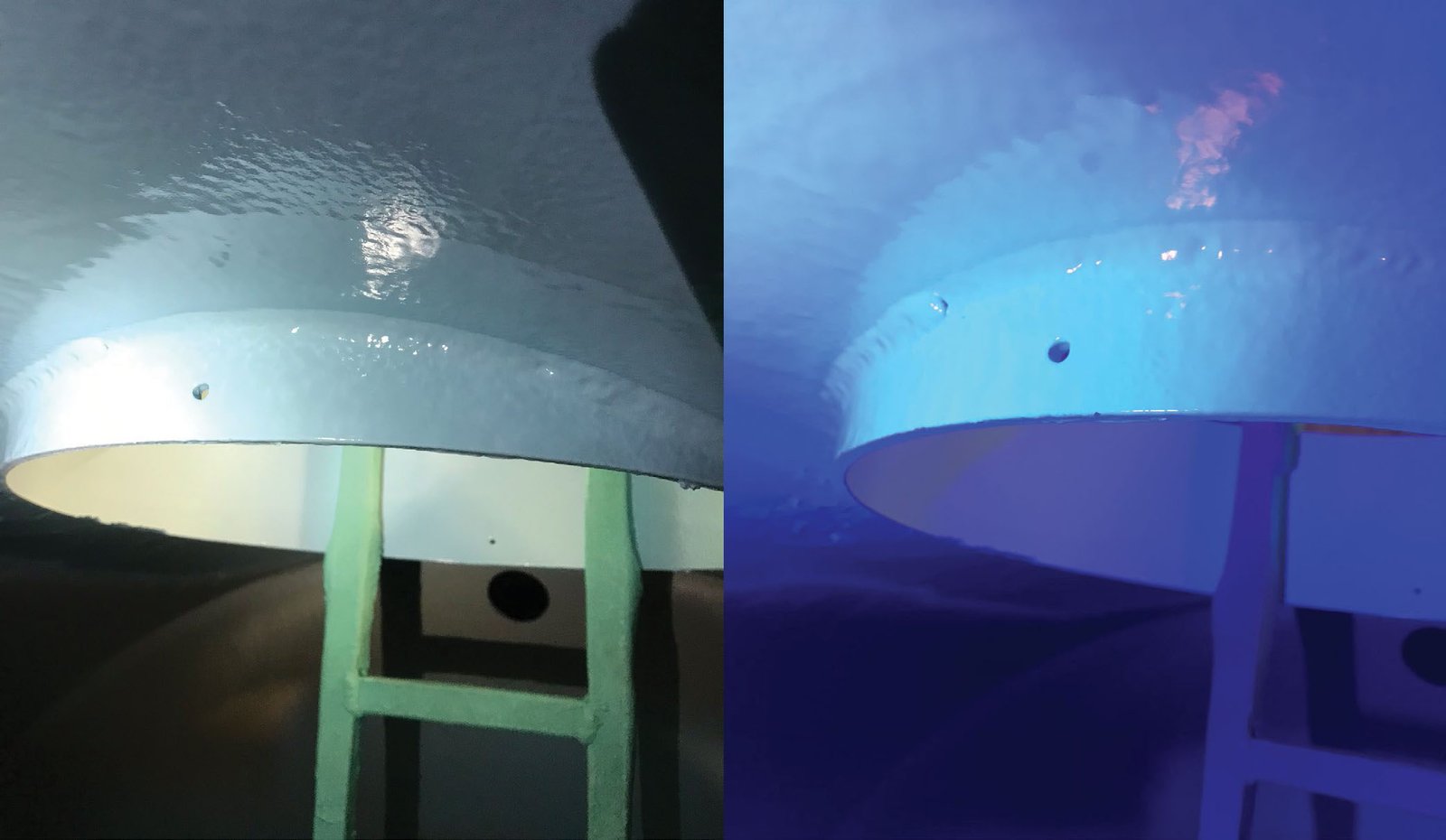

Fig. 1: Interior de un tanque de almacenamiento durante la inspección con una luz LED segura para la vista. CORTESÍA DE SHERWIN-WILLIAMS, A MENOS QUE SE INDIQUE LO CONTRARIO.

Actualización Tecnológica SSPC n.° 11: Inspección de Sistemas de Recubrimiento Fluorescente

Los recubrimientos fluorescentes, inspeccionados visualmente con luz ultravioleta o violeta, ayudan a identificar rápidamente defectos y áreas con bajo espesor de película. Se pueden utilizar como capas de imprimación y acabado. Los recubrimientos fluorescentes se utilizaron originalmente en tanques de lastre de grandes buques oceánicos para facilitar la inspección de discontinuidades de los recubrimientos aplicados durante y después de la aplicación. El uso correcto de esta tecnología proporciona al armador una mayor garantía de que el sistema de recubrimiento se ha aplicado correctamente y que mantendrá la vida útil esperada. La Armada de los EE. UU. desempeñó un papel fundamental en el avance de esta tecnología cuando, en 2003, incluyó la fluorescencia ultravioleta como requisito para los recubrimientos de tanques Tipo VII (sin solventes) que cumplen con el estándar MILPRF-23236. Prácticamente cualquier tipo de recubrimiento puede ser fluorescente mediante la adición de pigmentos fluorescentes u OAP. La luz visible se considera generalmente entre aproximadamente 400 y 760 nanómetros del espectro de radiación electromagnética. El rango UV-A se encuentra entre 315 nm y 400 nm, que sirve como el rango UV típico para la inspección de recubrimientos fluorescentes.

El estándar ASTM E2501-11 es la especificación estándar para productos con fuente de luz para la inspección de recubrimientos fluorescentes. Establece los requisitos para los productos de fuente de luz destinados a la excitación de materiales fluorescentes utilizados como sistema de detección de defectos en recubrimientos industriales. Esto incluye el examen tanto de recubrimientos de imprimación fluorescentes de longitud de onda más larga como de recubrimientos superiores no fluorescentes. Esta especificación establece los requisitos radiométricos de la fuente de luz en términos del rango de longitud de onda requerido y la irradiancia mínima. También establece los requisitos de seguridad para el producto de fuente de luz necesarios para garantizar que no represente una amenaza para la salud visual.

SSPC-TU 11 también aborda los requisitos de capacitación para la inspección de sistemas de recubrimiento fluorescente, sugiriendo que los aplicadores e inspectores examinen los paneles de muestra utilizados para realizar las inspecciones a fin de aprender a reconocer los defectos de la película.

También aborda los requisitos de EPP para la protección ocular y cutánea. El documento también destaca la inspección posterior a la aplicación de tres efectos visuales distintos: recubrimiento fluorescente sobre sustrato o recubrimiento no fluorescente; recubrimiento no fluorescente sobre recubrimiento fluorescente; y recubrimiento fluorescente de un color sobre un recubrimiento fluorescente con un color fluorescente diferente.

Fig. 2: Las áreas de color rosa que se iluminan bajo la luz LED segura para la vista (derecha) muestran dónde el espesor de la película es insuficiente. Las áreas con espesor de recubrimiento insuficiente suelen aparecer alrededor de las costuras y bordes de las soldaduras, donde es difícil garantizar un espesor de recubrimiento adecuado.

Fig. 2: Las áreas de color rosa que se iluminan bajo la luz LED segura para la vista (derecha) muestran dónde el espesor de la película es insuficiente. Las áreas con espesor de recubrimiento insuficiente suelen aparecer alrededor de las costuras y bordes de las soldaduras, donde es difícil garantizar un espesor de recubrimiento adecuado.

VENTAJAS DE LOS SISTEMAS DE RECUBRIMIENTO OAP EN LA INSPECCIÓN

El uso de comprobadores eléctricos tradicionales de esponja húmeda de bajo voltaje y detectores de chispas de alto voltaje para la inspección de defectos en tanques de almacenamiento de petróleo y agua puede generar algunas inquietudes, como se describe a continuación. Los sistemas de recubrimiento y recubrimientos formulados con OAP han mejorado la inspección visual de los materiales al permitir el uso de luces UV seguras para la vista para identificar defectos, poros y espesores de película bajos, así como para verificar el recubrimiento de franjas.

Inspección visual de recubrimientos fluorescentes

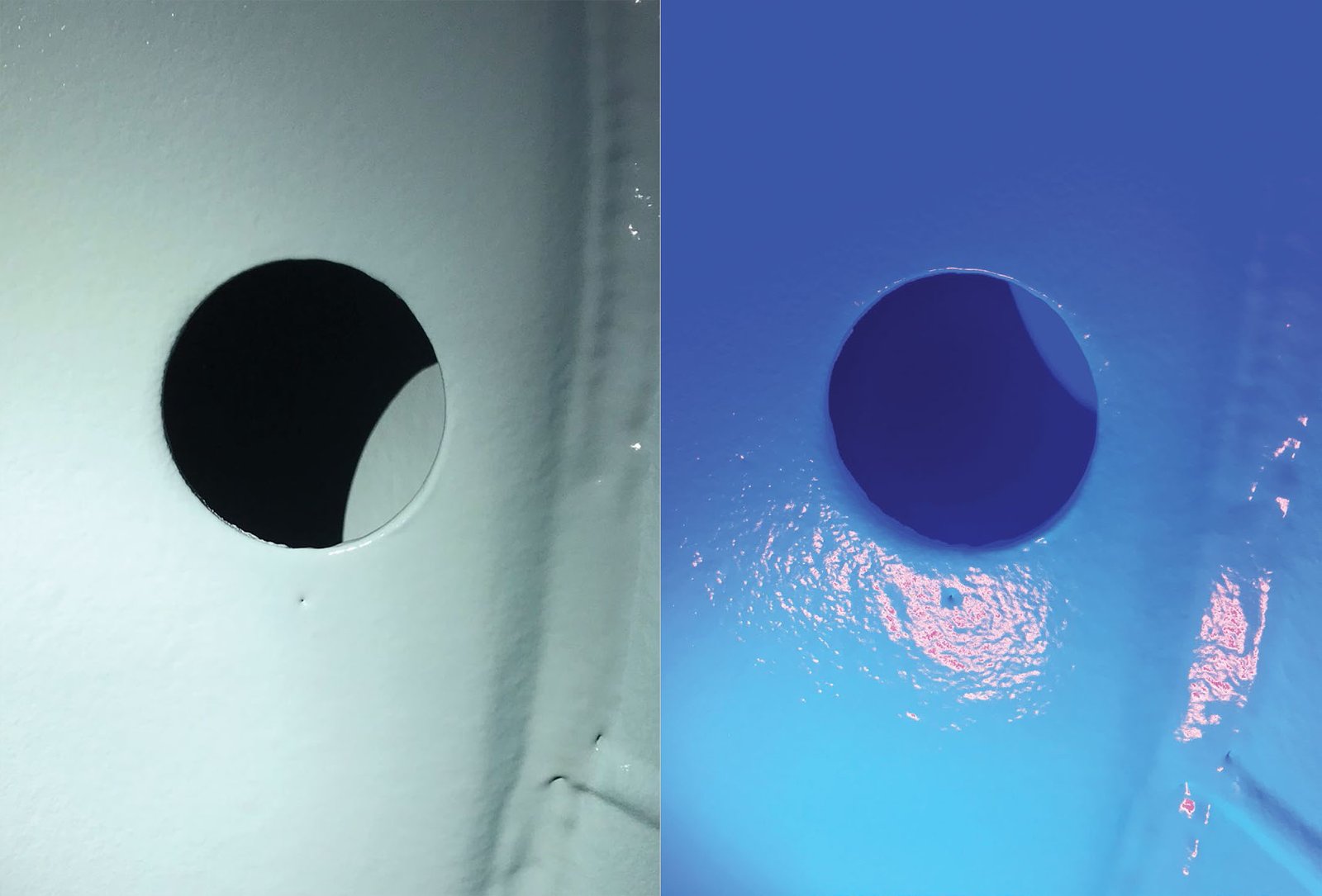

Los recubrimientos formulados con OAP pueden hacerse fluorescentes simplemente iluminando la lámpara o LED adecuado. Los inspectores de recubrimientos pueden utilizar linternas de inspección LED disponibles comercialmente para mejorar la seguridad y el flujo de trabajo, ya que estas linternas son lo suficientemente pequeñas como para inspeccionar detrás de los refuerzos. Además, son compactas, resistentes y ligeras. Los recubrimientos OAP iluminados antes del recubrimiento superior mostrarán defectos en la aplicación y en la cobertura de la película. Los poros, los defectos o el espesor de película bajo aparecerán negros en contraste con el recubrimiento fluorescente, o no brillante debido a un espesor de película insuficiente. Los recubrimientos OAP iluminados después de la capa superior permiten que la película brillante se transmita a través de la capa de acabado para mostrar poros, defectos o un espesor de película bajo. Los OAP se iluminan incluso con una película húmeda, ya que no es necesario que la película de recubrimiento alcance el curado para detectar defectos.

Problemas tradicionales de detección de defectos

Los inspectores de recubrimientos se rigen por el estándar NACE SP-0188 para abordar las pruebas de defectos en recubrimientos sobre sustratos conductores. Los comprobadores eléctricos de esponja húmeda de bajo voltaje se utilizan generalmente en recubrimientos aplicados con espesores de película seca (DFT) inferiores a 20 mils para la detección de defectos. Para las pruebas de esponja húmeda de bajo voltaje, “la esponja se moverá sobre la superficie de los recubrimientos a una velocidad moderada de 0,3 m/s (1 pie/s), con una doble pasada sobre cada área”. Dependiendo del tamaño de la esponja utilizada, la velocidad permitiría una cobertura de 30 pies cuadrados por minuto, sin contar el tiempo necesario para movilizar y desplazarse por el tanque, manteniendo la esponja en contacto directo con el sustrato recubierto. Además, el instrumento debe estar conectado a tierra al sustrato conductor durante su uso, lo que podría resultar difícil y generar problemas adicionales de movilización, ya que puede ser difícil localizar una superficie desnuda para la conexión a tierra.

En el caso de utilizar detectores de defectos de alto voltaje para pruebas de chispas en recubrimientos aplicados con espesores de película seca (DFT) superiores a 20 mils, se debe tener cuidado de que el comprobador de alto voltaje esté ajustado al voltaje adecuado para el espesor del recubrimiento que se está probando, a fin de evitar dañar o producir defectos en el recubrimiento.

Dado que los detectores de defectos de alto voltaje generan alto voltaje y chispas, existen importantes consideraciones de seguridad que deben abordarse. Nunca se debe utilizar un detector de defectos de alto voltaje en una atmósfera inflamable o peligrosa, ya que podría producirse un incendio o una explosión.

Fig. 3: El aditivo OAP se encuentra en la capa intermedia, por lo que las zonas delgadas de la capa superior permiten que el pigmento rosa de la capa intermedia se filtre (izquierda). Las imperfecciones y los poros, difíciles de detectar con luz normal (derecha), son claramente visibles al iluminar con una luz LED segura para la vista.

BENEFICIOS DE LOS SISTEMAS DE RECUBRIMIENTO OAP

La fluorescencia de los sistemas de recubrimientos mejora los métodos de inspección visual, detecta defectos invisibles bajo inspección ambiental y reemplaza situaciones en las que las lámparas UV tradicionales no son adecuadas. Los inspectores reportan una mejora en la productividad del área de inspección cubierta por minuto de entre un 50 y un 70 %. Los sistemas de recubrimientos formulados con OAP han permitido a los inspectores detectar aproximadamente un 25 % más de defectos durante el proceso de aplicación.

La posibilidad de inspeccionar mientras el recubrimiento está húmedo, lo que permite realizar reparaciones a pesar del tiempo de curado requerido, es una ventaja. Es posible identificar y corregir poros de tan solo 0,25 a 0,50 mils antes de la puesta en servicio de un tanque de almacenamiento de agua o petróleo. El bajo espesor de la película en los bordes se identifica fácilmente utilizando una fuente de luz económica aprobada por el estándar ASTM E 2501.

La inspección periódica de los sistemas de recubrimientos podría revelar un desgaste prematuro de la capa superior, ampollas y desprendimiento entre capas, o roturas en la película de la capa superior que dejan al descubierto el material OAP subyacente. La fácil determinación y detección del desgaste prematuro del recubrimiento o de las roturas en la película no es posible con los métodos de inspección tradicionales. La identificación temprana de fallas en el recubrimiento permite a los propietarios y consultores remediar rápidamente la situación antes de que se produzcan mayores pérdidas de sustrato y corrosión. Al especificar el uso de recubrimientos y recubrimientos OAP, se puede lograr una mayor garantía de calidad en un proyecto y se puede cumplir o extender la vida útil del sistema.

SOBRE LOS AUTORES

Deborah Simmons es Gerente de Desarrollo de Proyectos jubilada de Sherwin-Williams y cuenta con casi 40 años de experiencia en la industria de recubrimientos protectores, habiendo ocupado cargos en empresas como AkzoNobel, Ameron, Carboline y MATCOR. Es licenciada en Química por la Universidad Immaculata. Johnny C. Pourciau es Director del Mercado de Petróleo y Gas para Estados Unidos, Canadá y el Caribe en Sherwin-Williams. Cuenta con 24 años de experiencia en recubrimientos. Murray Heywood es Gerente del Mercado de Norteamérica para Agua y Aguas Residuales en Sherwin-Williams. Lleva más de 37 años en el sector de pinturas y recubrimientos.