POR SIMON HOPE, AUQUHARNEY ASSOCIATES LTD.

En nuestra industria, es bien sabido que una preparación adecuada de la superficie antes de aplicar un recubrimiento protector es fundamental para garantizar una buena protección anticorrosiva a largo plazo de los sustratos de acero.

La cantidad y el tipo de preparación dependen del estado de la superficie, del recubrimiento específico a utilizar y de su método de aplicación.

Sin embargo, en todos los casos, el objetivo principal es lograr una superficie lo más limpia posible y que cumpla con las normas especificadas.

Los contaminantes presentes en una superficie que pueden afectar la adhesión del recubrimiento y, por lo tanto, su rendimiento, se dividen en visibles a simple vista (por ejemplo, aceite, grasa, cascarilla de laminación, recubrimientos antiguos, polvo, detritos y óxido) y no visibles (sales solubles y micropartículas). Para garantizar una buena adhesión del recubrimiento, se crea en el sustrato de acero un perfil de anclaje para aumentar significativamente su superficie y, por lo tanto, mejorar la adherencia del recubrimiento. El método más común para ello es el chorreado abrasivo.

Las especificaciones de pintura suelen incluir la exigencia de una limpieza previa de la superficie antes de cualquier rugosidad, para garantizar que la contaminación presente no se extienda ni penetre en ella y, por lo tanto, no se elimine. Normalmente, esta limpieza implica el lavado con disolventes, el lavado con agua dulce con o sin detergente, o una combinación de estos, y este paso está contemplado en diversas normas.

Sin embargo, los contaminantes más difíciles de detectar y eliminar son, con diferencia, las sales solubles. Su presencia es un factor importante en la degradación prematura de los recubrimientos protectores y, consecuentemente, en el aumento de los costes de mantenimiento para el propietario del activo.

En el contexto de la contaminación superficial de superficies de acero antes del recubrimiento, estas sales suelen ser cloruros, sulfuros/sulfatos y nitratos de calcio, magnesio y sodio, que se encuentran comúnmente en la atmósfera y el medio ambiente. Aunque se denominan “solubles”, esto no siempre es cierto, ya que de lo contrario podrían eliminarse fácilmente con el lavado. La solubilidad de una sal depende tanto del catión como del anión presentes, así como de la concentración y la temperatura. En resumen: los nitratos son solubles, la mayoría de los cloruros son solubles, al igual que la mayoría de los sulfatos; sin embargo, los carbonatos, hidróxidos y sulfuros tienden a ser, en su mayoría, de baja solubilidad.

De particular importancia para la pintura de mantenimiento son las sales que pueden depositarse sobre la superficie del acero por la lluvia ácida o por la exposición a entornos marinos o químicos.

POR QUÉ LAS SALES SON UN PROBLEMA

Dado que la corrosión es un proceso electroquímico, la velocidad de reacción está muy influenciada por la conductividad del electrolito circundante. Es bien sabido que estas sales solubles, en particular los cloruros y los sulfatos, pueden iniciar y acelerar la corrosión del acero debido a la alta conductividad de sus soluciones acuosas.

Con el tiempo, las sales solubles pueden quedar atrapadas, junto con los productos de la corrosión, en la superficie del acero o, lo que es más grave, en picaduras. Por lo tanto, son los principales responsables de la degradación del recubrimiento debido a la formación de ampollas osmóticas, lo que posteriormente provoca su desprendimiento y, finalmente, su fallo. Las ampollas osmóticas se forman debido a la naturaleza semipermeable del recubrimiento aplicado. Cuando una solución fuerte se encuentra en un lado y una solución más débil en el otro, la naturaleza busca el equilibrio, por lo que el disolvente (en este caso, el agua) migra a través de la membrana (recubrimiento) hasta alcanzar concentraciones iguales en ambos lados. La ósmosis puede generar enormes presiones, como se observa en la bomba osmótica de los árboles que transporta el agua desde las raíces hasta las hojas, que en un pino de 30 metros equivale a más de 3 bares. También pueden producir zonas de diferente concentración y, por lo tanto, zonas de diferente potencial, lo que permite el flujo de una corriente de corrosión. Además, ciertas sales pueden reducir el pH en la interfaz entre el recubrimiento y el acero, lo que provoca un ataque ácido.

Si los propietarios sospechan que una superficie puede estar contaminada con sales, la especificación de la pintura indicará un nivel de sal, generalmente especificado como ion cloruro, que es aceptable antes de aplicar el recubrimiento. Existen dos conjuntos comunes de unidades para describir los niveles de sales solubles: miligramos por metro cuadrado (mg/m²) y microgramos por centímetro cuadrado (μg/cm²). Es importante tener en cuenta que estas unidades NO son equivalentes. Cualquier valor numérico expresado en mg/m² es un factor de 10 veces el valor expresado en μg/cm².

Estos niveles difieren entre las normas existentes y los especificadores, ya que no hay consenso sobre qué nivel es seguro. Por ejemplo, los niveles máximos, indicados como cloruro de sodio, varían de <15 a <70 mg/m², y una cifra típica sería <20 mg/m², según los estándares NORSOK M-501 e ISO (ISO 8502, partes 6 y 9).

CÓMO MEDIR LAS SALES

Una de las pruebas más comunes para medir la presencia de sales solubles es la prueba de Breslé (ISO 8502-6). Esta prueba consiste en inyectar agua desionizada en un parche colocado sobre la superficie del acero. Esta agua disuelve la sal presente para formar un electrolito, cuya conductividad se puede medir con un conductímetro estándar. Cabe recordar que la conductividad se determina por la cantidad total de sales y materiales presentes (que se disuelven según su solubilidad en agua desionizada) y la naturaleza de la sal. Dado que generalmente se desconoce qué sales están presentes, para obtener un resultado que se ajuste a una especificación, se debe hacer una suposición muy ingenua y peligrosa.

Fig. 1: Ejemplo de corrosión inducida por sal en una superficie de acero.

FOTOS CORTESÍA DEL AUTOR, SALVO INDIQUE LO CONTRARIO.

Con esta suposición, la conductividad se interpreta como debida únicamente al cloruro de sodio, y se aplica un factor de corrección para obtener un resultado igual a «x» mg/m² de cloruro de sodio. Este valor se compara con la especificación y, si es igual o inferior, se puede afirmar que la superficie es aceptable para el recubrimiento. Pero, ¿qué ocurre si el valor es superior a la especificación? ¿Significa que ha fallado automáticamente? Si se registra una lectura superior a la especificación, lo habitual es repetir la etapa de lavado y volver a aplicar el chorro abrasivo según el estándar especificado. Sin embargo, si la nueva prueba sigue arrojando un resultado superior al aceptable, una inspección competente considerará que se debe realizar una investigación más exhaustiva para determinar el origen del aumento de la conductividad. Esta situación se demuestra en el caso práctico que se describe más adelante.

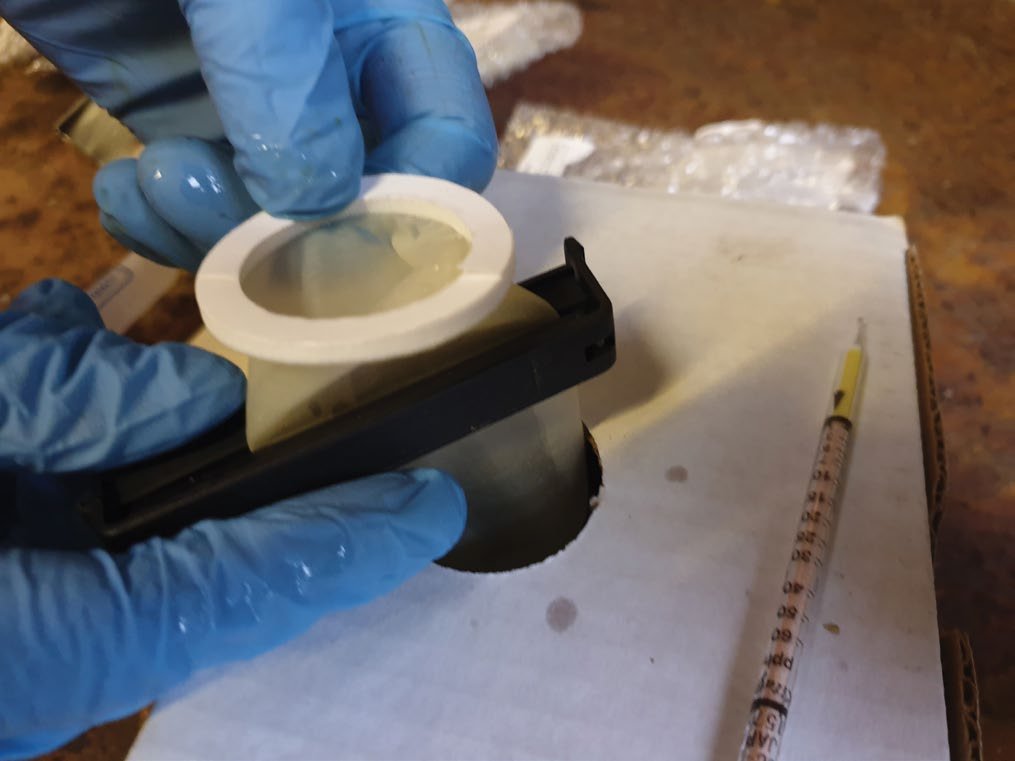

Fig. 2: El método de prueba de la manga de látex comienza colocando la manga en la superficie y frotando la solución contra ella durante aproximadamente dos minutos antes de retirar la manga.

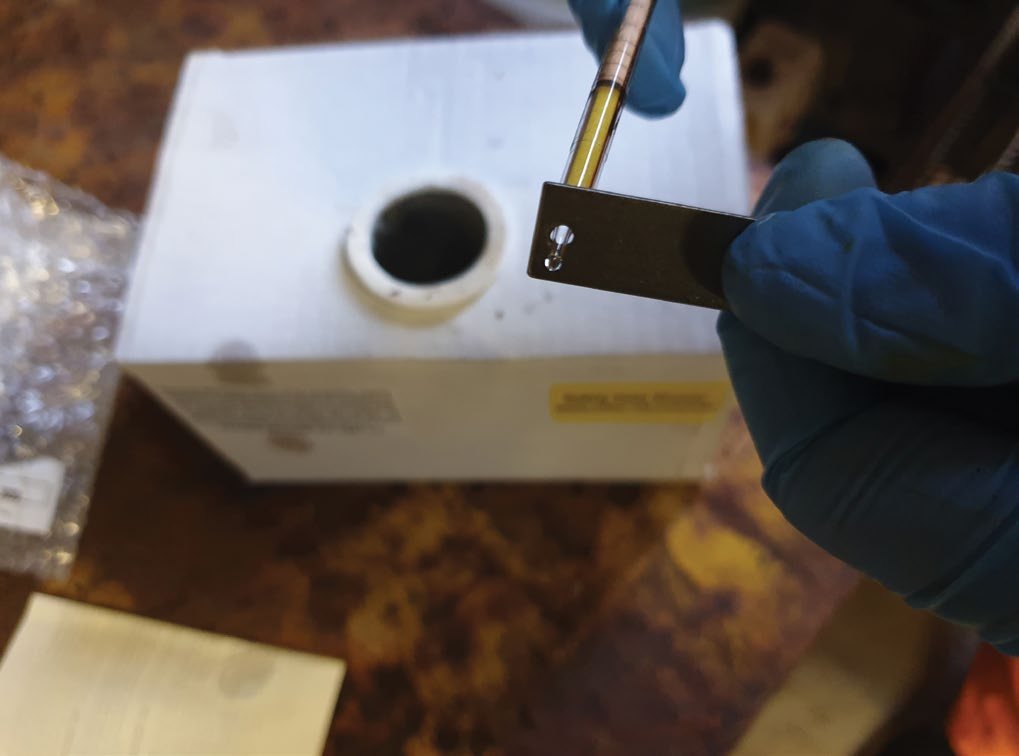

Fig. 3: A continuación, se inserta la funda en el kit de prueba para su análisis.

En condiciones de laboratorio, el método Breslé es una prueba excelente para la detección de iones solubles en agua en superficies metálicas; sin embargo, en condiciones de campo, la lectura obtenida con este método puede verse afectada por otras fuentes de electrolitos de diversas maneras.

Los principales ejemplos incluyen:

- Uso de agua desionizada contaminada;

- Soluciones de calibración contaminadas;

- Lavado inadecuado del medidor;

- Limpieza deficiente (es decir, no usar guantes limpios durante todo el proceso);

- Dejar los kits de prueba sin vigilancia y sin supervisión, donde terceros puedan interferir;

- Reutilizar continuamente jeringas y agujas de pruebas anteriores;

- La calidad del parche utilizado para la extracción;

- La temperatura y la humedad relativa al momento de la prueba; o

- Simplemente la conductividad del agua utilizada para el lavado inicial de la superficie.

Desde una perspectiva general de seguridad y calidad, este método de prueba puede ser poco fiable, ya que presupone que el operario está plenamente capacitado y es competente para realizar la prueba y, posteriormente, informar/registrar los resultados con precisión. Además, en muchos centros de trabajo no se toleran los objetos punzantes en el lugar de trabajo, y mucho menos el transporte de agujas hipodérmicas, a menudo en el bolsillo.

Existen otros métodos basados en la conductividad disponibles en la industria (a menudo patentados) para la medición de campo. Existen “medidores de sales solubles” patentados, que también utilizan el método de conductividad para medir la concentración de sal, pero estos dispositivos portátiles se diferencian del método Breslé en que realizan tanto la toma de la muestra como sus análisis automáticamente. La medición es más rápida al ser menor el número de pasos, lo que reduce la posibilidad de error, y se afirma que tienen un rendimiento más fiable y repetible.

Los métodos de extracción con papel, que eliminan la necesidad de parches, utilizan papeles de filtro sobre los que se añade una cantidad medida de agua. En teoría, esto absorbe las sales solubles presentes, y la conductividad puede medirse con un medidor modificado.

Sin embargo, estos Los métodos aún presentan la mayoría de las desventajas del método Breslé y también pueden introducir otros errores.

Existen alternativas al uso de la conductividad para determinar la presencia de sales solubles; sin embargo, estos métodos generalmente son más adecuados para su uso en el laboratorio.

Estos incluyen las determinaciones volumétricas, un método de alta precisión y específico para cada ion, es decir, que puede medir únicamente la concentración de iones cloruro. Otros métodos de laboratorio utilizan electrodos selectivos de iones y espectrofotometría para determinar las concentraciones individuales de sales; estos también son métodos de prueba cuantitativos de alta precisión y especificidad.

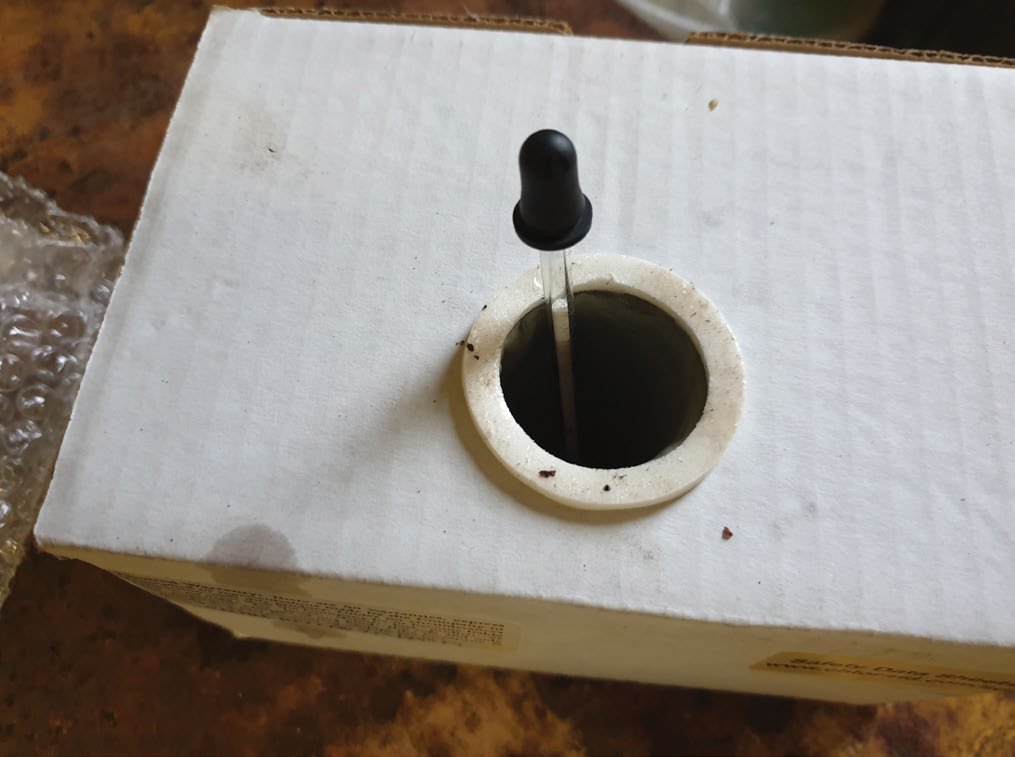

Fig. 4: Los extremos del tubo de ensayo se retiran con un rompetubos metálico.

Un método que no depende de la conductividad y que es adecuado para su uso en campo implica tecnología de intercambio iónico y se describe en el estándar ISO 8502 Parte 5. Por ejemplo, un sistema patentado utiliza un tubo de titulación calibrado que contiene una solución de cromato de plata que reacciona con cualquier cloruro de sodio presente en un extracto de la superficie para formar un precipitado blanco, siguiendo la ecuación química:

2NaCl (aq) + Ag2CrO4 (aq) ›

2AgCl (s) +Na2CrO4

Una ventaja importante de este método es que cada prueba es independiente y no puede contaminarse con pruebas anteriores. Simplemente, se lava una zona conocida con un volumen conocido de un reactivo específico para crear una solución que se introduce en el tubo de titulación, calibrado en µg/cm². El cambio de color al reaccionar con el cloruro es de rosa a blanco, y la concentración de cloruro puede leerse directamente en el tubo, en la interfaz de ambos colores. Sin embargo, cabe destacar que la presencia de otros haluros (bromuros, yoduros y fluoruros) e iones sulfuro (que producen una mancha marrón) dará resultados positivos y falsos que deben interpretarse como indicadores de otros contaminantes que podrían requerir investigación. También existen kits para la determinación específica de sulfatos y nitratos.

NORMAS DE LIMPIEZA DE SUPERFICIES

La limpieza de superficies se define en la serie de estándares internacionales ISO 8502, junto con estándares equivalentes de organizaciones como y SSPC.

El estándar ISO 8502 consta de las siguientes partes, bajo el título general “Preparación de sustratos de acero antes de la aplicación de pinturas y productos relacionados — Ensayos para la evaluación de la limpieza de superficies”.

- Parte 2: Determinación de cloruro en laboratorio

en superficies limpias; - Parte 3: Evaluación de polvo en superficies de acero preparadas para pintar (método de cinta adhesiva);

- Parte 4: Guía para la estimación de la probabilidad de condensación antes de la aplicación de pintura;

- Parte 5: Medición de cloruro en superficies de acero preparadas para pintar (método del tubo de detección de iones);

- Parte 6: Extracción de contaminantes solubles para análisis — El método Breslé;

- Parte 9: Método de campo para la determinación conductimétrica de sales solubles en agua; • Parte 11: Método de campo para la determinación turbidimétrica de sulfato soluble en agua; y

- Parte 12: Método de campo para la determinación volumétrica de iones ferrosos solubles en agua.

Además, se están desarrollando nuevas estándares ISO para describir algunos de los otros métodos comúnmente utilizados para la determinación de los niveles de sales solubles.

Fig. 5: Luego se coloca el tubo dentro del manguito lleno de solución para su análisis.

CASO PRÁCTICO

El siguiente caso práctico demuestra la posibilidad de que otras fuentes de electrolito afecten el resultado de una prueba Breslé, con el consiguiente aumento de los costos (innecesarios) de preparación de la superficie.

Durante el proceso de pintura de mantenimiento de áreas de una estructura marina, se realizó una prueba Breslé de sal en parches en dos áreas aleatorias después del chorreado abrasivo. Se obtuvo una lectura muy alta de “cloruro de sodio” y la superficie se lavó adicionalmente. Las pruebas posteriores también arrojaron un resultado alto. La superficie se chorreó y lavó nuevamente, pero la concentración de sal medida seguía siendo demasiado alta.

El recubrimiento que se estaba retirando llevaba aproximadamente 25 años in situ, expuesto a un entorno C5M y se encontraba en buen estado general, con solo roturas en los casos de daños mecánicos. Esto era interesante, ya que si la contaminación provenía del acero desde la fabricación inicial, como se creía inicialmente, ¿por qué el recubrimiento no había sufrido una falla catastrófica en el corto plazo tras su aplicación original? Las lecturas indicaban niveles de contaminación nueve veces superiores a los aceptables según NORSOK M-501 y más del triple del máximo aceptable para el fabricante. Por lo tanto, esto debería haber suscitado la pregunta de qué estaba sucediendo realmente. Se realizó una inspección independiente para realizar más pruebas, esta vez utilizando un método patentado de tubo de detección de iones, junto con una prueba de parche Breslé de comparación directa. Los resultados mostraron que no había cloruro en la prueba específica para cloruro, pero la prueba Breslé seguía arrojando un resultado positivo muy fuerte. El problema, al analizarse, se atribuyó a la disolución en agua desionizada de sales de zinc (del zinc metálico finamente disperso presente en la imprimación original utilizada) que se introdujeron en la superficie durante el chorreado, lo que creó una solución electrolítica que imitaba el comportamiento conductor del cloruro de sodio. Si se hubiera realizado inicialmente una prueba selectiva de iones, se habría demostrado que la superficie tenía un nivel mínimo de cloruro y era perfectamente satisfactoria y apta para el recubrimiento. Esto habría ahorrado el tiempo y el coste del (ineficaz) relavado y chorreado.

Cabe destacar que también existen kits de prueba específicos para iones para la determinación de sales solubles de sulfato y nitrato, que pueden ser igualmente perjudiciales para la adhesión del recubrimiento. Sin embargo, en este caso, dado que el recubrimiento original había sufrido poco o ningún fallo, que se creía causado por la presencia de sales bajo el recubrimiento, estos otros contaminantes tampoco podrían estar presentes.

El mayor problema en la inspección de una superficie antes del recubrimiento radica en saber qué se está verificando. Las sales solubles no son solo cloruro de sodio, como suele definirse en las especificaciones.

Como se mencionó anteriormente, cualquier sal u otra contaminación en la superficie puede contribuir a la conductividad general y, por lo tanto, a la posibilidad de ampollas osmóticas y fallos del recubrimiento. Los resultados de las pruebas entre métodos de conductividad y métodos específicos de iones pueden generar grandes diferencias, y cualquier anomalía debe investigarse con más detalle para encontrar la causa raíz del problema.

El parche Breslé y cualquier otra prueba que se base únicamente en la conductividad deben tratarse con precaución. Las lecturas negativas son válidas y pueden usarse como guía definitiva, pero las lecturas “positivas” deben considerarse “cloruro no negativo” hasta que se confirme que son la fuente de la conductividad. Cabe preguntarse con qué frecuencia se han realizado limpiezas importantes y rechazos superficiales de un sustrato que, con un poco más de investigación, resultaron ser perfectamente adecuados para el propósito, y cuáles han sido las implicaciones en términos de costo y tiempo. Quizás también sea necesario revisar y ajustar las definiciones de sales solubles en las especificaciones, pero eso lo trataremos en otro artículo.

Es importante destacar que en la industria existen diversos kits para la inspección de sales solubles. Entre los más conocidos se encuentra el kit de BlastPro, reconocido por su capacidad de medir la concentración de sales solubles (ion cloruro) presentes sobre superficies metálicas mediante el método de extracción con parche breslé y método de análisis con tubo kitagawa. Disponible en: www.blast-pro.com

SOBRE EL AUTOR

Simon Hope es consultor de Auquharny Associates Ltd. en Aberdeen, Escocia. Cuenta con más de cuatro décadas de experiencia como consultor de recubrimientos en las industrias del petróleo y el gas, plataformas marinas, militares, navieras, generación de energía y otras. Formado como metalúrgico, posee una amplia experiencia y conocimientos en recubrimientos, protección contra incendios, monitoreo y mitigación de la corrosión. Es inspector certificado de nivel 3 de ICorr;instructor/examinador de ICorr y de programas corporativos generales de control de calidad y HSEQ; y trabaja regularmente como árbitro y perito.